|

|

Популярные авторы:: БСЭ :: Толстой Лев Николаевич :: Азимов Айзек :: Раззаков Федор :: Чехов Антон Павлович :: Грин Александр :: Горький Максим :: Борхес Хорхе Луис :: Сименон Жорж :: Андреев Леонид Николаевич Популярные книги:: Ожерелье Иомалы :: Магия луны (Том 1) :: Истина — страна без дорог (Заявление Дж. Кришнамурти о роспуске Ордена Звезды) :: Огненная река :: Ночной орёл :: О «Двух душах» М. Горького :: Русь (Часть 2) :: Роковые кости :: Звезды в их руках :: Лет за триста до братьев Люмьер |

Большая Советская Энциклопедия (ТР)ModernLib.Net / Энциклопедии / БСЭ / Большая Советская Энциклопедия (ТР) - Чтение (стр. 41)

Т. п. СССР размещена в основном на юге страны и на Урале. Крупнейшие предприятия Т. п.: Челябинский трубопрокатный, Первоуральский новотрубный, Никопольский южнотрубный, Таганрогский металлургический, Нижнеднепровский трубопрокатный им. К. Либкнехта и Харцызский трубный заводы, на долю которых в середине 70-х гг. приходилось около 60% общего выпуска стальных труб. Среди предприятий, производящих чугунные напорные трубы, крупнейшими являются Макеевский металлургический и Синарский трубный заводы, липецкий металлургический завод «Свободный сокол». Уровень техники и технологии Т. п. СССР соответствует мировому техническому уровню трубного производства, а по степени механизации и автоматизации основных технологических процессов, производительности трубопрокатных и трубосварочных станов превосходит его. Т. п. оснащается совершенным технологическим оборудованием. При этом если в годы первых пятилеток и первые послевоенные годы часть оборудования закупалась за рубежом (главным образом в США и Германии), то начиная с 50-х гг. расширение производственных мощностей идёт за счёт Отечественного оборудования, технический уровень и производительность которого, как правило, превосходят лучшие зарубежные образцы. Большую помощь в развитии Т. п. СССР оказали машиностроительные заводы Венгрии (Чепельский комбинат), Чехословакии (Витковицкий комбинат), ГДР. В Т. п. нашли широкое применение автоматизированные системы управления производством, технологическими процессами, а также автоматизированные системы контроля качества продукции. Перед Т. п. стоят задачи повысить качество продукции и расширить сортамент труб, освоить производство новых видов труб большого диаметра для магистральных газопроводов, продукции для строительства мощных тепловых и атомных электростанций и др. Успешно развивается Т. п. в отдельных зарубежных социалистических странах (см. табл. 3). Табл. 3. – Выпуск стальных труб в отдельных социалисти- ческих странах, тыс. т

В Чехословакии, Польше и Румынии производятся (1976) трубы диаметром 4 - 1020 мм. Доля социалистических стран в мировом производстве стальных труб непрерывно увеличивается: в 1950 - 17%, в 1960 - 32,6%, в 1974 - более 36%. Среди капиталистических стран наиболее развитую Т. п. имеют США, Япония, ФРГ, Италия и Франция (см. табл. 4). Табл. 4. – Выпуск стальных труб в некоторых капита- листических странах, тыс. т

По данным 1976, в США производятся трубы диаметром от 4 до 1220 мм, в Японии - от 10 до 1420 мм, в ФРГ - от 4 до 1620 мм, в Италии - от 4 до 2520 мм, во Франции -от 4 до 1420 мм. Рост производства труб в ряде капиталистических стран объясняется непрерывным увеличением на мировом рынке спроса на электросварные трубы большого диаметра для магистральных трубопроводов газа и нефти. Т. п. капиталистических стран характеризуется высокой концентрацией производства. См. также Трубопроводный транспорт .

Лит.:Осада Я. Е., Спиваковский Л. И., Экономика трубного производства, М., 1963. Я. Е. Осада. Трубников Кузьма Петрович Тру'бниковКузьма Петрович [15(27).10.1888, село Гатища, ныне Воловского района Липецкой области, - 16.1.1974, Москва], советский военачальник, генерал-полковник (1945). Член КПСС с 1938. В 1915 окончил школу прапорщиков. Участвовал в 1-й мировой войне 1914-18 - командир роты, начальник полковой учебной команды. С 1918 в Красной Армии. В Гражданскую войну 1918-20 командовал полком и стрелковой бригадой. Окончил курсы усовершенствования «Выстрел» (1925) и Высшие академические курсы при Военной академии им. М. В. Фрунзе (1927). В Великую Отечественную войну 1941-45 командовал стрелковой дивизией (1941-42), был заместителем командующего войсками 16-й армии (июнь-сентябрь 1942), Донского и Центрального фронтов (1942-43), командовал 10-й гвардейской армией на Западном фронте (май-сентябрь 1943), был помощником и заместителем командующего войсками Белорусского, 1-го и 2-го Белорусского фронтов (1943-45). После войны заместитель и помощник главнокомандующего войсками Северной группы войск (1945-50). С 1951 в отставке. Награжден 2 орденами Ленина, 5 орденами Красного Знамени, орденами Кутузова 1-й и 2-й степени, Суворова 2-й степени, 2 орденами Красной Звезды, медалями, а также иностранными орденами и медалями. Трубникова Мария Васильевна Тру'бникова(урождённая Ивашева) Мария Васильевна [6(18).1.1835, Петровский Завод, ныне Петровск-Забайкальский, - 28.4(10.5).1897, Тамбов], деятельница женского движения в России. Дочь ссыльного декабриста В. П. Ивашева. В годы революционной ситуации 1859-61 организовала кружок, находившийся под идейным влиянием братьев Н. А. и А. А. Серно-Соловьевичей и ставший первой ячейкой женского движения в России (см. Женское движение в России и СССР ). Вместе с Н. В. Стасовой и А. П. Философовой составила «женский триумвират», была организатором и первым председателем «Общества дешёвых квартир» (1859), инициатором создания и одной из руководительниц «Издательской артели» женщин-переводчиц (1863); активная участница борьбы за высшее женское образование, результатом которой явилось открытие Владимирских (1870) и Бестужевских (1878) курсов в Петербурге (см. Высшие женские курсы ). Т. поддерживала связи с деятельницами женского движения Западной Европы и США, выступала со статьями по женскому вопросу в русской и зарубежной печати. В 1880 из-за тяжёлой болезни от практической деятельности отошла. Лит.:Буланова-Трубникова О. К., Три поколения, М. - Л., 1928, с. 67-134; Базилева З. П., К истории первых артелей разночинцев (60-е годы XIX в.), в кн.: Вопросы истории сельского хозяйства, крестьянства и революционного движения в России, М., 1961, с. 204-212. И. Н. Сабова. Трубный картель Тру'бный карте'ль, см. в ст. Картель международный . Труболитейное производство Труболите'йное произво'дство, производство методом литья труб из чугуна, а также трубных заготовок из сталей (преимущественно легированных) и медных сплавов (см. Литейное производство ). Т. п. осуществляется главным образом литьём центробежным и полунепрерывным литьём. При массовом производстве однораструбных труб обычно применяют процесс центробежного литья в металлическую изложницу, а двухраструбные и двухфланцевые трубы изготавливают методом центробежного литья в песчаную форму. Полунепрерывное литьё осуществляют на труболитейных установках с направляющими колоннами и без колонн. Для увеличения производительности иногда осуществляется многоручьевая отливка, то есть одновременное изготовление нескольких труб на одной установке. Трубообрабатывающий станок Трубообраба'тывающий стано'к, машина для обработки металлических, главным образом стальных, труб путём снятия стружки или накатки резьбы. Для получения на концах труб точных торцовых поверхностей служат трубоподрезные Т. с.; для получения резьбы (цилиндрической или конической) используются трубонарезные или трубонакатные Т. с. (последний способ, как правило, обеспечивает более прочное резьбовое соединение). При производстве труб ответственного назначения находят применение Т. с. для снятия дефектного поверхностного слоя труб перед холодной прокаткой. Трубопровод Трубопрово'д, сооружение для транспортировки газообразных и жидких веществ, твёрдого топлива, строительных материалов, зерна и др. под действием разности давлений (напоров) в различных сечениях. См. Трубопроводный транспорт , Водоснабжение . Трубопроводный транспорт Трубопрово'дный тра'нспорт, вид транспорта , осуществляющий передачу на расстояние жидких, газообразных или твёрдых продуктов по трубопроводам. Т. т. предназначен главным образом для транспортировки газа (см. Газопровод ), нефти (см. Нефтепровод ), твёрдых материалов (см. Гидравлический транспорт , Пневматический транспорт ). В зависимости от назначения и территориального расположения различают магистральный и промышленный Т. т. К магистральному Т. т. относятся газо- и нефтепроводы, по которым обычно транспортируют продукты от мест добычи к местам переработки и потребления - на заводы или в морские порты для перегрузки в танкеры и дальнейшей перевозки. По магистральным продуктопроводам перемещают готовые нефтепродукты с заводов в районы потребления. Т. т. используют для транспортировки грузов, поддающихся передаче по трубам, в пределах производственного предприятия для продолжения технологического процесса (см. Промышленный транспорт ). К Т. т. относятся нефте-базовые, внутрипромысловые нефте-, газо- и продуктопроводы, городские газоразводящие, водопроводные и канализационные сети и т.п. Т. т. - прогрессивный, экономически выгодный вид транспорта, ему присущи: универсальность, отсутствие потерь грузов в процессе транспортировки при полной механизации и автоматизации трудоёмких погрузочно-разгрузочных работ, возврата тары и др. В результате этого снижается себестоимость транспортировки (например, для жидких грузов в 3 раза ниже по сравнению с перевозкой их по железным дорогам). Дальнейшее развитие магистрального Т. т. связано с увеличением диаметра труб, с повышением давления газа и нефти в трубах, с применением более мощных компрессорных агрегатов и т.п. Для снижения стоимости транспортировки предполагается осуществлять подачу газа в охлажденном (жидком) виде. Лит.:Попов С. С., Транспорт нефти, нефтепродуктов и газа, 2 изд., М., 1960; Смолдырев А. Е., Гидро- и пневмотранспорт, 2 изд., М., 1975. Н. И. Шинкарёв. Трубопрокатное производство Трубопрока'тное произво'дство, производство бесшовных (то есть без сварного продольного или спирального шва) металлических труб способом прокатки на специальных станах, называемых трубопрокатными агрегатами . Бесшовные трубы широко применяются в автотракторостроении, авиастроении, котлостроении и др. отраслях машиностроения, а также в нефтедобывающей, химической промышленности, в коммунальном хозяйстве и т.д. Понятие Т. п. включает в себя производство горячекатаных, то есть прокатанных в горячем состоянии, и холоднокатаных труб, то есть труб, которые после горячей прокатки подвергаются ещё и прокатке в холодном состоянии. В Т. п. используется широкий диапазон трубопрокатных агрегатов, отличающихся друг от друга как по типоразмерам производимых труб, так и по способам их прокатки, что позволяет получать горячекатаные трубы наружным диаметром 25-700 ммс толщиной стенки 2,5-75 мми холоднокатаные трубы с наружным диаметром 8-450 мми толщиной стенки 0,08-20 мм. Состав оборудования и его расположение в цехе зависят от способа производства, условий работы и предъявляемых к трубам требований. Прокатка труб обычно состоит из 2 основных и нескольких вспомогательных операций. Первая операция ( прошивка ) заключается в образовании продольного отверстия в заготовке или слитке, в результате чего получается толстостенная труба, называемая гильзой. Вторая операция ( раскатка ) - удлинение прошитой заготовки и уменьшение толщины её стенки примерно до требуемых в готовой трубе размеров. Обе операции осуществляются с одного нагрева. Первая операция выполняется на прошивных станах винтовой прокатки между бочкообразными или грибовидными валками на короткой оправке, вторая - на различных прокатных станах: непрерывных, короткооправочных, пилигримовых или трёхвалковых станах винтовой прокатки. После раскатки трубы калибруются на специальных калибровочных станах, затем охлаждаются, правятся и подвергаются контролю. Трубы диаметром менее 70 ммподвергаются дополнительной горячей прокатке на редукционных станах (см. Редуцирование ). С целью уменьшения толщины стенки и диаметра, а также получения более высоких механических свойств, гладкой поверхности и точных размеров трубы после горячей прокатки подвергаются холодной прокатке на станах продольной периодической прокатки валками или роликами, а также волочению . Современному Т. п. свойственны: высокая производительность труда, автоматизация и механизация большинства основных и вспомогательных технологических операций, широкий сортамент и высокое качество прокатываемых труб. По объёму производства бесшовных труб СССР с 1968 занимает 1-е место в мире; в 1975 было прокатано 16 млн. ттруб. Лит.:Прокатное производство. Справочник, т. 1-2, М., 1962; Данилов Ф. А., Глейберг А. З., Балакин В. Г., Горячая прокатка и прессование труб, 3 изд., М., 1972. А. И. Целиков. Трубопрокатный агрегат Трубопрока'тный агрега'т, трубопрокатный стан, система прокатных станов и др. машин, служащих для выполнения всего технологического процесса производства металлических цельнокатаных (бесшовных) труб, начиная от транспортирования исходной продукции со склада и кончая контролем качества труб и отправкой их потребителю. Основные операции, выполняемые Т. а.: нагрев исходной продукции (слитков или круглой заготовки), прошивка , обычно на прошивном прокатном стане с образованием в центре продольного круглого отверстия, дальнейшая раскатка полученной гильзы на удлинительном стане (с целью увеличения её длины и уменьшения толщины стенки), калибровка, правка , обрезка концов и контроль качества готовой продукции. Все машины, выполняющие эти операции, связаны между собой транспортными механизмами, обеспечивающими полную автоматизацию и поточность производства. Размер Т. а. определяется наибольшим диаметром прокатываемых труб, а тип Т. а. - в основном устройством удлинительного стана. По этому признаку различают Т. а. 4 основных типов: с непрерывным, короткооправочным, трёхвалковым и пилигримовым удлинительным станом. Т. а. с непрерывным удлинительным станом наиболее производительны и примерно с 50-х гг. 20 в. получили широкое применение для прокатки труб диаметром до 110 мм. В разработке современных Т. а. такого типа большая роль принадлежит советскому станкостроению, создавшему в 60-х гг. 2 уникальных Т. а. с рекордной производительностью (400-600 тыс. тв год) и успешно работающих на Первоуральском новотрубном и Никопольском южнотрубном заводах. Непрерывный удлинительный стан, устанавливаемый за прошивным, состоит обычно из 9 рабочих клетей, где гильза, полученная на прошивном стане, без промежуточного нагрева прокатывается на длинной оправке в тонкостенную трубу ( рис. 1 и 2 ). Благодаря непрерывности процесса и большой скорости прокатки на этом стане прокатывают в час до 400 труб длиной более 25-30 м. За непрерывным станом устанавливаются машина для извлечения из труб оправок, пила для обрезки концов труб, печь (индукционная) для подогрева, калибровочный стан и транспортёр для охлаждения труб. На этих Т. а. с целью достижения более высокой производительности обычно прокатывают трубы наибольшего диаметра. Для получения труб требуемого диаметра параллельно калибровочному стану устанавливается редукционный непрерывный стан, где происходит дополнительная прокатка труб (до нужного диаметра). После охлаждения трубы поступают в систему отделочных машин, где они правятся, разрезаются на части, термически обрабатываются, контролируются, упаковываются, и отправляются потребителю. Т. а. с короткооправочным удлинительным станом были впервые разработаны (конец 19 - начало 20 вв.) Р. Штифелем (Швеция), поэтому их называют также агрегатами Штифеля. Они применяются для производства труб диаметром 60-450 мми более. Исходным материалом служит катаная заготовка круглого сечения. В состав Т. а. с короткооправочным станом ( рис. 3 ) входит прошивной стан, а при прокатке труб диаметром более 200-300 мм- 2 таких стана (2-й предназначен для уменьшения толщины стенки и увеличения диаметра гильзы). За прошивным станом устанавливается коротко-справочный стан (называемый также автоматическим), представляющий собой одноклетьевой стан-дуо с валками диаметром 650-1100 мм. Труба прокатывается на короткой оправке, расположенной в калибре между валками, на конце длинной штанги; толщина стенки трубы уменьшается в результате её деформирования между валками и оправкой. Для повторного прохода в той же клети труба возвращается и подаётся вновь. Параллельно с этим станом расположены 2 раскатных стана, в которые трубы поступают поочерёдно. На этих станах трубы подвергаются дополнительной винтовой прокатке на короткой оправке с целью получения стенки более равномерной (по окружности) толщины. За раскатными станами устанавливаются многоклетьевой калибровочный стан, транспортёр непрерывного действия для охлаждения труб и далее система отделочных машин, как у Т. а. с непрерывным станом. В 1975 советские станкостроители усовершенствовали эти Т. а.: вместо одноклетьевого двухпроходного короткооправочного стана применен так называемый тандем - 2 короткооправочные клети, расположенные одна за другой. Устранение возвратного движения трубы позволило повысить производительность агрегатов и точность размеров прокатываемых труб. Т. а. с трёхвалковым удлинительным станом применяются для получения толстостенных труб с пониженной разностенностью, диаметром 35-200 мм, предназначенных главным образом для производства колец подшипников качения. Эти станы, разработанные В. Асселом (США), впервые были применены в 20-х гг. 20 в. Отличительной особенность Т. а. с трёхвалковым станом состоит в применении для удлинения гильзы стана винтовой прокатки ( рис. 4 ), имеющего 3 конических валка диаметром 250-500 мм, расположенных под углом к оси прокатываемой трубы и вращающихся в одном направлении. Труба, находящаяся между валками, вращается в противоположном направлении и одновременно движется вдоль оси. При таком винтовом перемещении трубы сё стенка деформируется между валками и длинной цилиндрической оправкой, благодаря чему толщина стенки уменьшается, а длина трубы увеличивается. Дальше по ходу процесса устанавливаются машина для извлечения из труб оправок, печь для подогрева труб, трёхвалковый калибровочный стан и система отделочных машин. Т. а. с пилигримовым станом находят применение главным образом для производства бесшовных труб больших диаметров (400-700 мм). Исходным материалом служат слитки круглого сечения - сплошные, отлитые в изложницах, либо пустотелые, отлитые непрерывным методом, а также пустотелые заготовки, полученные на гидравлических прессах. После нагрева слитки прокатываются сначала на прошивном стане, а затем на удлинительном пилигримовом стане, называемом также пильгерным. Стан двухвалковый с периодической калибровкой валков. Прокатка ведётся на цилиндрической оправке, с шаговой подачей трубы при каждом обороте валков специальным механизмом. После прокатки трубы подогреваются, а затем калибруются, правятся и подвергаются окончательной отделке. Лит. см. при ст. Трубопрокатное производство . А. И. Целиков.

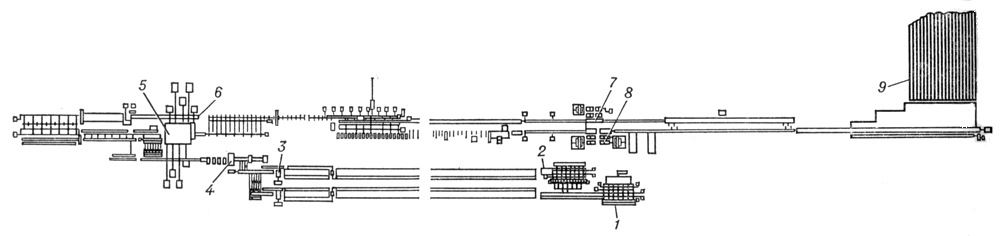

Рис. 2. Схема расположения оборудования трубопрокатного агрегата с непрерывным удлинительным станком: 1 - загрузочное устройство секционных печей; 2 - рольганг перед нагревательной печью; 3 - ножницы; 4 - рабочая клеть прошивного стана; 5 - непрерывный стан; 6 - извлекатель оправки; 7 - одиннадцатиклетьевой калибровочный стан; 8 - девятнадцатиклетьевой редукционный стан; 9 - холодильник.

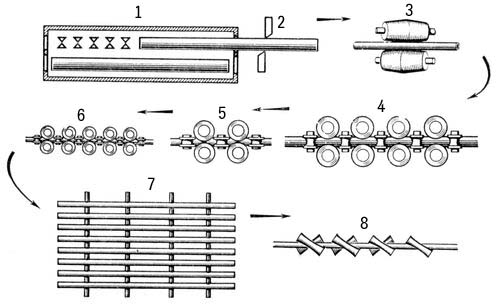

Рис. 1. Схема технологического процесса производства труб на трубопрокатном агрегате с непрерывным удлинительным станом: 1 - нагрев заготовок в секционных проходных печах; 2 - разрезка заготовок на ножницах; 3 - прошивка заготовок на прошивном стане; 4 - прокатка трубы на длинной оправке на непрерывном стане; 5 - прокатка на калибровочном стане; 6 - прокатка на редукционном стане; 7 - охлаждение готовых труб; 8 - правка труб на косовалковых правильных машинах.

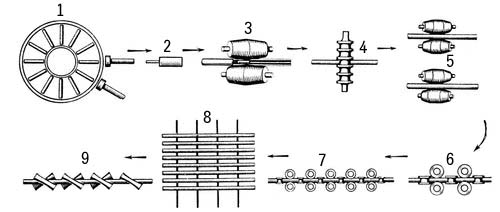

Рис. 4. Схема технологического процесса производства труб на трубопрокатном агрегате с трёхвалковым удлинительным станом: 1 - нагрев исходной заготовки; 2 - центровка заготовки; 3 - прошивка на прошивном стане; 4 - раскатка на трёхвалковом стане; 5 - промежуточный подогрев заготовки; 6 - прокатка на редукционном стане; 7 - калибровка трубы на стане поперечно-винтовой прокатки.

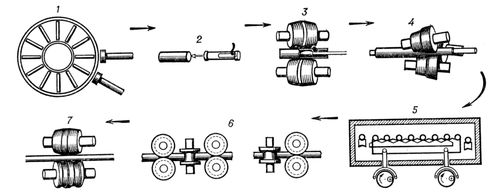

Рис. 3. Схема технологического процесса производства труб на трубопрокатном агрегате с короткооправочным удлинительным станом: 1 - нагрев исходной заготовки; 2 - центровка заготовки; 3 - прошивка на прошивном стане; 4 - раскатка на короткооправочном стане; 5 - раскатка на раскаточных станах; 6 - прокатка на калибровочном стане; 7 - прокатка на редукционном стане; 8 - охлаждение готовых труб; 9 - правка труб на косовалковых правильных машинах. Трубосварочный стан Трубосва'рочный стан, система машин для выполнения всех технологических операций при производстве металлических труб методом гибки их из полосы или листов и последующей сварки кромок. Главные признаки, характеризующие тип Т. с., - расположение сварного шва (продольный или спиральный, то есть расположенный по винтовой линии) и способ сварки. Наиболее распространены Т. с., в которых сварка осуществляется давлением (с нагревом свариваемых кромок током повышенной и высокой частоты или контактная - сопротивлением и в пламенных печах) и плавлением (дуговая под слоем флюса или в среде нейтральных газов). Первый из этих способов широко применяется для производства труб диаметром до 500 ммс продольным или спиральным швом. При производстве труб диаметром менее 100 ммв состав Т. с. включается редукционный стан. Т. с. с дуговой сваркой находят применение преимущественно для производства труб диаметром от 500 до 1620 мми более; сварка ведётся снаружи и внутри трубы. Т. с. печной сварки служат для производства водогазопроводных труб только с продольным швом диаметром 10-114 мм. Этот способ сварки наиболее производителен, особенно когда в линию Т. с. входит редукционный стан, дающий возможность повышать скорость выхода трубы за счёт уменьшения её диаметра и толщины стенки. На современных станах скорость выхода доведена до 20 м/секпри диаметре 10 мм. Исходным материалом большей частью является рулонная полоса, при этом Т. с. работают обычно в так называемом бесконечном режиме, который обеспечивается стыковой сваркой полосы без остановки Т. с. Разрабатываются Т. с. для производства двухслойных и многослойных газопроводных труб диаметром более 1 м(исходный материал - рулонная полоса толщиной 3-14 мм).

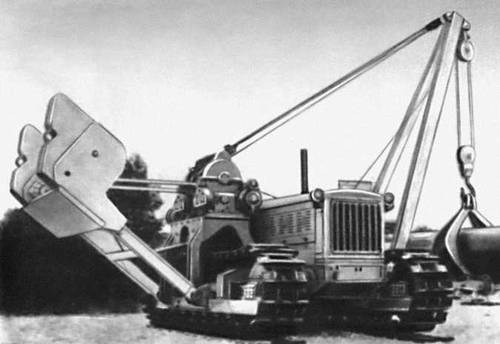

Лит.:Матвеев Ю. М., Ваткин Ю. Я., Кричевский Е. М., Сварные трубы. [Справочник], 2 изд., М., 1972; Маскилейсон А. М., Медников Ю. А., Непрерывные агрегаты печной сварки труб, М., 1972. А. И. Целиков. Трубоукладчик Трубоукла'дчик, предназначен для удержания трубопровода на весу при прохождении по нему очистных и изоляционных машин, спуска трубопровода в траншею, удержания его конца при сварочно-монтажных работах и для выполнения различных погрузочно-разгрузочных работ в полосе строящегося трубопровода. Используется также как тягач. Выполняется на базе гусеничного трактора, на котором устанавливаются боковая стрела, контргруз (для уравновешивания Т.), привод и лебёдка, смонтированная на специальной раме ( рис .). В СССР разработаны Т. грузоподъёмностью до 35 т.

Трубоукладчик ТГ-351. Трубчатая печь Тру'бчатая печь, промышленная печь, предназначенная главным образом для тепловой обработки сыпучих материалов. См. Вращающаяся печь . Трубчатый разрядник Тру'бчатый разря'дник, устройство для защиты электрических установок от перенапряжений , обеспечивающее гашение дуги сопровождающего тока вследствие её охлаждения потоком газа (образующимся в канале трубки, в которой расположен разрядный промежуток). Подробнее см. в ст. Разрядник . Трубчевск Трубче'вск, город, центр Трубчевского района Брянской области РСФСР. Расположен на правом берегу р. Десны (приток Днепра), в 53 кмк С.-З. от железнодорожной станции Суземка (на линии Москва - Киев), в 94 кмк Ю.-З. от Брянска. Упоминается в письменных источниках в 1164 и 1185 как Трубецк в Черниговском княжестве , затем - в Новгород-Северском. С начала 13 в. центр удельного княжества, разорён монголо-татарами около 1240. Со 2-й половины 14 в. в Великом княжестве Литовском, с 1503 в Московском государстве. Через Т. шла засечная черта . В 1609-44 принадлежал Польше. С 1778 уездный город Орловской губернии. Советская власть установлена в январе 1918. В 1920-24 в Брянской губернии, с 1929 райцентр Западной области, с 1938 - Орловской области. С 9 октября 1941 по 18 сентября 1943 был оккупирован немецко-фашистскими войсками; в районе Т. активно действовали советские партизаны. С 1944 районный центр Брянской области. В Т. - пенькообрабатывающий, овощесушильный, маслосыродельный заводы, трикотажная фабрика. Политехнический техникум, совхоз-техникум, педагогическое училище. Народный театр. Краеведческий музей. Лит.:Падин В. А., Трубчевск, 2 изд., Тула, 1975. Трубы Тру'бы, полые (пустотелые) цилиндрические или профильные изделия, имеющие большую по сравнению с сечением длину. При относительно небольшой массе Т. обладают большим моментом сопротивления изгибу и скручиванию. Металлические Т. из стали и цветных металлов изготовляют преимущественно круглого сечения, а также квадратного, прямоугольного, овального и др.; чугунные и неметаллические Т. (стеклянные, асбоцементные, пластмассовые и др.) имеют обычно круглое сечение. По способу производства металлических Т. подразделяются на бесшовные (наружный диаметр 1-820 мм, специального назначения - 1420 мм), изготовляемые из слитков и трубных заготовок прессованием или прокаткой (см. Трубопрокатное производство ), сварные (наружный диаметр 8-1620 мм, специального назначения - до 2500 мми более) из листовой и полосовой стали с предварительной формовкой на прессах или формовочных станах (см. Трубосварочный стан ), литые (наружный диаметр 50-1000 мм), получаемые на труболитейных машинах (см. Труболитейное производство ). Стальные Т. делятся на 6 классов. Т. 1-2-го классов изготовляются из углеродистых сталей. Т. 1-го класса, так называемые стандартные и газовые, используют в тех случаях, когда не предъявляются специальные требования, например при сооружении строительных лесов, ограждений, опор, для прокладки кабелей, ирригационных систем, а также локализованного распределения и подачи газообразных и жидких веществ. Т. 2-го класса применяют в магистральных трубопроводах высокого и низкого давления для подачи газа, нефти и воды, нефтехимических продуктов, топлив, твёрдых тел (см. Трубопроводный транспорт ). Т. 3-го класса используют в системах, работающих под давлением и в условиях высоких температур, например в химической и пищевой промышленности, ядерной технике, в трубопроводах нефтяного крекинга, в печах, котлах и т.п. Т. 4-го класса предназначены для разведки и эксплуатации нефтяных месторождений, их применяют как бурильные, обсадные и вспомогательные. Т. 5-го класса - конструкционные - используются в производстве транспортного оборудования (автостроение, вагоностроение и т.п.), в стальных конструкциях (мостовые краны, мачты, буровые вышки, опоры), как элементы мебели и т.д. Т. 6-го класса применяют в машиностроении для изготовления цилиндров и поршней насосов, колец подшипников, валов и других деталей машин, резервуаров, работающих под давлением. Различают стальные Т. малого наружного диаметра (до 114 мм), среднего (114-480 мм) и большого (480-2500 мми больше). С целью улучшения структуры и свойств материала Т. некоторых видов подвергают термической обработке, для предохранения от коррозии и действия абразивов покрывают неметаллическими материалами (пластмассами, цементом, битумом, краской, лаком) или изнутри и снаружи футеруют базальтовыми, резиновыми, стеклянными и т.п. вкладышами. Стальные Т. составляют основной объём мирового производства Т. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46 |

|||||||||||||||||||||