Перемещение материальных потоков в логистической цепи невозможно без концентрации в определенных местах необходимых запасов, для хранения которых предназначены соответствующие склады. Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товара. Поэтому проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, использование транспортных средств и издержек обращения.

Современный крупный склад –это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накоплению, переработке и распределению грузов между потребителями. При этом в силу многообразия параметров, технологических решений, конструкций оборудования и характеристик разнообразной номенклатуры перерабатываемых грузов склады относят к сложным системам.

В то же время склад сам является всего лишь элементом системы более высокого уровня – логистической цепи, которая и формирует основные и технические требования к складской системе, устанавливает цели и критерии ее оптимального функционирования, диктует условия переработки груза. Поэтому склад должен рассматриваться не изолированно, а как интегрированная составная часть логистической цепи. Только такой подход позволит обеспечить успешное выполнение основных функций склада и достижение высокого уровня рентабельности. При этом необходимо иметь в виду, что в каждом отдельно взятом случае для конкретного склада параметры складской системы значительно отличаются друг от друга, так же как ее элементы и сама структура, основанная на взаимосвязи этих элементов. При создании складской системы нужно руководствоваться следующим основным принципом: лишь индивидуальное решение с учетом всех влияющих факторов может сделать ее рентабельной. Предпосылкой этого является четкое определение функциональных задач и основательный анализ переработки груза как внутри, так и вне склада. Любые затраты должны быть экономически оправданными, т. е. внедрение любого технологического и технического решения, связанное с капиталовложениями, должно исходить из рациональной целесообразности, а не из модных тенденций и предлагаемых технических возможностей на рынке.

Основным назначением складаявляется концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного выполнения заказов потребителей. К функциям склада можно отнести следующие.

1.

Преобразование производственного ассортимента в потребительский в соответствии со спросом.Создание необходимого ассортимента для выполнения заказов клиентов приобретает особое значение в распределительной логистике, где торговый ассортимент включает в себя огромный перечень товаров различных производителей, отличающихся функционально, по конструктивности, размеру, цвету и т. д. Создание нужного ассортимента на складе содействует эффективному выполнению заказов потребителей и осуществлению более частых поставок и в том объеме, который требуется клиенту.

2. Складирование и хранение.Эта функция позволяет выравнивать временную разницу между выпуском продукции и ее потреблением и дает возможность осуществлять непрерывное производство и снабжение на базе создаваемых товарных запасов. Хранение товаров в распределительной системе необходимо также в связи с сезонным потреблением некоторых товаров.

3.

Унитизация и транспортировка грузов.Многие потребители заказывают со складов партии товаров меньше, чем вагон, или меньше, чем трейлер, что значительно увеличивает издержки, связанные с их доставкой. Для сокращения транспортных расходов склад может осуществить функцию объединения (унитизацию) небольших партий грузов для нескольких клиентов до полной загрузки транспортного средства.

4.

Предоставление услуг.Очевидным аспектом этой функции является оказание клиентам различных услуг, обеспечивающих фирме высокий уровень обслуживания потребителей. Среди них:

• подготовка товаров для продажи (фасовка продукции, заполнение контейнеров, распаковка и т. д.);

• проверка функционирования приборов и оборудования, монтаж;

• придание продукции товарного вида, предварительная обработка (например, древесины);

• транспортно-экспедиционные услуги и т. д.

Разработка систем складирования(СС) особенно актуальная задача в условиях эксплуатации собственного склада предприятия, поскольку правильный выбор СС позволяет добиться максимального использования складских мощностей, а значит, сделать функционирование склада рентабельным. С такой задачей руководство фирмы сталкивается не только в момент строительства склада, но и в процессе его эксплуатации.

Общая концепция решения складской системы должна быть экономичной. Экономический успех обеспечивается в случае, если планирование и реализация складской системы рассматриваются с точки зрения интересов всей фирмы, являясь лишь частью общей концепции склада. А рентабельность склада и будет основным критерием выбранной общей концепции.

Система складирования предполагает оптимальное размещение груза на складе и рациональное управление им. При ее разработке необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и исходящими из него) и внутренними (складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и т. д.). Разработка СС основывается на выборе рациональной системы из всех технически возможных систем для решения поставленной задачи методом количественной и качественной оценки. Этот процесс выбора и оптимизации предполагает выявление связанных между собой факторов, систематизированных в несколько основных подсистем. Итак, система складирования включает в себя следующие

складские подсистемы: • складируемая грузовая единица;

• вид складирования;

• оборудование по обслуживанию склада;

• система комплектации;

• управление перемещением груза;

• обработка информации;

• здание (конструктивные особенности зданий и сооружений).

Каждая подсистема включает в себя целый ряд возможных элементов.

При этом число элементов, составляющих основные подсистемы, может быть значительным, а сочетание их в различные комбинации еще более увеличивает многовариантность системы. Это означает, что альтернативный выбор всех конкурентных вариантов должен осуществляться в определенной последовательности с учетом технико-экономической оценки каждого из них.

Выбор рациональной системы складированиядолжен осуществляться в следующем порядке:

• определяются место склада в логистической цепи и его функции;

• устанавливается общая направленность технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

• определяется задача, которой подчинена разработка системы складирования;

• выбираются элементы каждой складской подсистемы;

• создаются комбинации выбранных элементов всех подсистем;

• осуществляется предварительный выбор конкурентных вариантов из всех технически возможных;

• проводится технико-экономическая оценка каждого конкурентного варианта;

• осуществляется альтернативный выбор рационального варианта.

Выбор элементов складских подсистем ведется с помощью схем и диаграмм или разработанных программ на ЭВМ. Это обеспечивает методический подход с учетом всех возможных вариантов.

Определение места склада в логистической системе и общая направленность его технической оснащенности.Место склада в логистической системе и его функции напрямую влияют на техническую оснащенность склада. Склады встречаются в различных функциональных областях логистики (снабженческой, производственной и распределительной).

Склады в области снабжения с учетом их хозяйственной принадлежности (поставщика, посредника, производителя) условно можно разделить на две группы:

1) склады сырья и материалов (груз, как правило, в жидком или сыпучем состоянии) работают с однородным грузом, с большими партиями поставки, относительно постоянной оборачиваемостью, что дает возможность ставить вопрос об автоматизированной складской переработке груза;

2) склады продукции производственного назначения (тарных и штучных грузов). Как правило, это грузы с высокой массой, относительно однородной номенклатуры, требующие в основном высокого уровня механизации и автоматизации складских работ.

Склады

производственнойлогистики связаны с обработкой груза относительно постоянной номенклатуры, поступающего и уходящего со склада с определенной периодичностью и малым сроком хранения, что позволяет добиться автоматизированной обработки груза или высокого уровня механизации проводимых работ.

Склады

распределительнойлогистики, основное назначение которых – преобразование производственного ассортимента в торговый и бесперебойное обеспечение различных потребителей, включая розничную сеть, составляют наиболее многочисленную и разнообразную группу. Они могут принадлежать как производителям, так и оптовой торговле.

Склады готовой продукции и распределительные складыпроизводителей в различных регионах сбыта (филиальные склады) занимаются обработкой тарных и штучных грузов однородной номенклатуры с быстрой оборачиваемостью, реализуемых крупными партиями. Это дает возможность осуществлять автоматизированную и высокомеханизированную обработку груза. Практически это единственная категория складов распределительной логистики, где можно ставить вопрос о целесообразности автоматизированной обработки груза.

Склады оптовой торговли товарами народного потребленияв основном обеспечивают снабжение розничной сети и мелких потребителей. Такие склады в силу своего назначения концентрируют товары очень широкой номенклатуры и неравномерной оборачиваемости (иногда сезонные), реализуемые различными партиями поставки (от объема менее одного поддона до нескольких единиц поддонов одной группы товаров). Все это делает нецелесообразным внедрение автоматизированной обработки грузов на таких складах; здесь надо осуществлять механизированную обработку грузов, возможно, с ручной комплектацией.

Необходимо помнить, что независимо от направленности технической оснащенности переработки груза обработка информационных потоков должна быть автоматизированной. Тем более что современные логистические системы должны иметь единую информационную систему для всех ее участников.

Задача разработки системы складирования.Следующим шагом при разработке СС является определение задачи, на решение которой и направлена данная разработка, а именно:

• строительство нового склада;

• расширение или реконструкция действующего склада;

• дооснащение или переоснащение действующего склада;

• рационализация технологических решений на действующих складах.

Эти принципиальные отличия порождают различные подходы к разработке системы складирования. В первых двух случаях она подчинена задаче выбора параметров складского здания и установления конструктивных его особенностей, обеспечивающих проведение оптимальных технологических процессов. В этих случаях отправной точкой при создании СС должна стать подсистема «складируемая грузовая единица», а заключительной подсистемой будет «здание», поскольку именно определение параметров склада должно стать результатом всей разработки.

При разработке системы для действующих складов она должна быть ориентирована на уже существующее здание и его параметры, поэтому подсистема «здание» будет определяющей для всех остальных подсистем.

Определение элементов складских подсистем «здание».Склады различаются по виду складских зданий (по конструкции): открытые площадки, полузакрытые (навес) и закрытые. Закрытые являются основным типом складских сооружений, представляя собой обособленное здание со складскими помещениями.

Само здание может быть многоэтажным и одноэтажным, при этом последние в зависимости от высоты делятся на обычные (высотой, как правило, 6 м), высотные

(высотой свыше 6 м) и смешанные с высотной зоной хранения (высота зоны хранения выше остальных рабочих зон). Приоритетным направлением является строительство одноэтажных складов. Одна из основных целей разработки системы – добиться максимального использования площадей и объемов склада. Поэтому в подсистеме «здание» учитывают те особенности склада, которые непосредственно влияют на его вместимость по трем направлениям в пространстве: по ширине, длине, высоте.

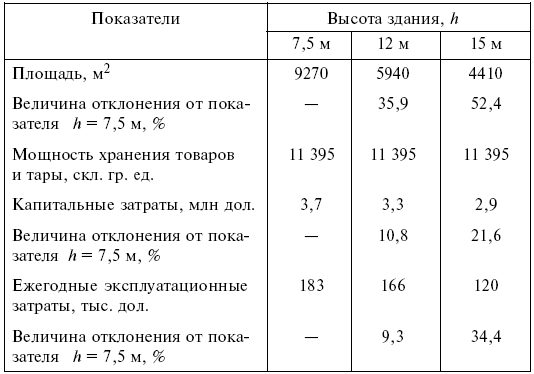

Высота складских помещений в складах старой постройки колеблется от 4,5 до 5,6 м, отечественные типовые склады, как правило, имеют высоту 6 м (механизированные) и 12 м (автоматизированные склады). За рубежом эта высота достигает 18 м и выше. В современном складском хозяйстве предпочтение отдается одноэтажным складам, а с учетом удорожания стоимости земельных участков и достижений в области складской техники – складам с высотной зоной хранения. Общие затраты на высотный склад меньше в несколько раз, чем затраты на склад с тем же объемом, но с более низкой высотой, что видно из сравнения капитальных и эксплуатационных затрат (табл. 5.1)

.

На практике различают следующие основные типоразмеры складов: 600; 800; 1000; 1250; 2500; 5000; 7500; 10 000; 25 000 м2. При этом чем больше площадь складского помещения, тем легче и рациональнее может быть размещено технологическое оборудование под хранение груза и использованы технические средства, а значит, имеются возможности для повышения уровня механизации.

Таблица 5.1. Сравнение капитальных и эксплуатационных затрат

Для улучшения условий эксплуатации современных высокопроизводительных подъемно-транспортных машин и механизмов необходимо стремиться к единому пространству склада без перегородок и с максимально возможной сеткой колонн (или пролетов склада). Наилучшим вариантом с этой точки зрения является однопролетный склад (например, шириной 24 м). Стандартные размеры сетки колонн: 6x6; 6 х 12; 12 х 12; 12 х 18; 18 х 18; 18 х 24.

Эффективность использования складского объема во многом зависит также от высоты складирования груза, которая должна максимально приближаться к высоте склада.

Комиссионирование, или система комплектации. Впроцессе переработки груза процесс комплектации проходит

три этапа: 1) отборка товара по заказам покупателя;

2) комплектация полного заказа покупателя в соответствии с его заявкой;

3) комплектация партий отправки покупателям для централизованной или децентрализованной доставки.

Система комиссионирования определяется независимо от того, будет ли осуществляться отбор товара с мест хранения (в зоне основного складирования) или в зоне комплектации. Существует несколько схем системы комиссионирования, которые включают в себя в себя различное сочетание следующих позиций:

• исходное положение груза по отношению к отборщику (статическое и динамическое) при подготовке материала;

• перемещение груза в пространстве при отборе (одномерное, двухмерное);

• выполнение отбора груза (с помощью и без помощи технических средств);

• степень комплектации заказа (централизованная – отбор груза одновременно для нескольких клиентов и децентрализованная – для одного клиента).

Управление перемещением грузаопределяется возможностями технологического и обслуживающего оборудования:

• в автономном ручном режиме;

• в автоматическом местном режиме управления (из кабины) с помощью пульта управления;

• в автоматическом дистанционном режиме управления с помощью пульта, расположенного вне стеллажного прохода;

• с использованием режима он-лайн (автоматический режим управления от ЭВМ).

Складская грузовая единица.Оптимальная система складирования предопределяет рациональность технологического процесса на складе. Основным условием здесь является минимальное число операций по переработке груза. Именно поэтому огромное значение придается определению оптимального вида и размеров товароносителя, на котором формируется складская грузовая единица. Такими товароносителями могут стать: стоечные, сетчатые, ящичные, плоские поддоны и полуподдоны, а также кассеты, ящики для мелких грузов и т. д.

Складской товароноситель увязывает между собой номенклатуру перерабатываемого груза, внешние и внутренние материальные потоки и все элементы системы.

На выбор товароносителя влияют: • вид и размеры упаковки и транспортной тары;

• система комплектации заказа;

• оборачиваемость товара;

• применяемое технологическое оборудование для складирования груза;

• особенности подъемно-транспортных машин и механизмов, обслуживающих склад.

Основной критерий правильности выбора товароносителя – отсутствие возврата складской грузовой единицы из зоны комплектации в зону хранения при формировании заказа покупателя.

Виды складирования.Они определяют выбор технологического оборудования для складирования грузов и форму размещения его в пространстве складского помещения. На выбор оказывают влияние: складская площадь, высота склада, используемый товароноситель, объемы партий поставки, особенности комиссионирования груза, свободный доступ к товару, условия хранения товара, широта ассортимента товара, простота обслуживания и капитальные затраты.

Размещение технологического оборудования должно обеспечивать максимальное использование площади и высоты склада. Выделяются следующие основные

виды складирования: • в штабеле блоками;

• полочных стеллажах до 6 м;

• полочных высотных стеллажах;

• проходных (въездных) стеллажах;

• передвижных стеллажах;

• элеваторных стеллажах и т. д.

В качестве

преимуществ различных видов складированиярассматриваются:

• высокая степень используемой площади и объема;

• свободный доступ к товару;

• обеспечение контроля структурных изменений запасов;

• возможность высотного складирования;

• легкость обслуживания;

• возможность автоматизированного управления;

• выполнение принципа ФИФО «груз первым пришел – первым ушел»;

• низкие капиталовложения и строительные затраты;

• низкие эксплуатационные расходы и затраты на техническое обслуживание.

На современных складах чаще всего используют комбинации различных видов складирования, в особенности на складах оптовой торговли распределительной логистики. Объясняется это разнообразием хранимой продукции со своими специфическими особенностями.

Оборудование по обслуживанию склада. Для обслуживания складов используют различные виды подъемно-транспортных машин и механизмов. Выбор их тесно связан с уже перечисленными подсистемами и зависит от характеристик самих технических средств и общей направленности технической оснащенности склада. При этом высокий уровень механизации и автоматизации складских работ, а значит, использование высокопроизводительных технических средств целесообразны на крупных складах с большой складской площадью и устойчивым однородным материальным потоком. На складах, задействованных на снабжении различных розничных предприятий, могут использоваться и средства малой механизации, в особенности при комплектации заказа. Наиболее распространены на механизированных складах такие виды подъемно-транспортных средств, как электропогрузчики и электроштабелеры, а на автоматизированных – межстеллажные краны-штабелеры.