|

|

Популярные авторы:: Андерсон Пол Уильям :: Эллисон Харлан :: Говард Роберт Ирвин :: Лавкрафт Говард Филлипс :: Ломер Кит :: Дойл Артур Конан :: Гилберт Честертон :: Ламур Луис :: Желязны Роджер :: БСЭ Популярные книги:: Справочник по реестру Windows XP :: Бурый волк :: Последний коммунист :: Дунайский лоцман :: Шотландский лев :: Тень в зеркале :: Снежная страна :: Злой гений Нью-Йорка [Дело Епископа] :: Лопатка :: Смерть, какую ты заслужил |

Большая Советская Энциклопедия (ДР)ModernLib.Net / Энциклопедии / БСЭ / Большая Советская Энциклопедия (ДР) - Чтение (стр. 5)

Народнохозяйственное значение Д.Как конструкционный материал Д. широко применяется в строительстве (деревянные конструкции, столярные детали), на ж.-д. транспорте и линиях связи [шпалы, опоры линий электропередач (ЛЭП)], в горной промышленности (крепь), в машино- и судостроении, в производстве мебели, музыкальных инструментов, спортинвентаря; как сырьё в целлюлозно-бумажной промышленности и для др. видов химической переработки (например, гидролиз, сухая перегонка), а также как топливо. О заготовке Д. см. в ст. . Таблица 3. - Электрические и акустические свойства древесины

Таблица 4. - Плотность и механические свойства малых чистых (без пороков) образцов древесины при влажности 12%

Лит.:Ванин С. И., Древесиноведение, 3 изд., М.-Л., 1949; Яценко-Хмелевский А. А., Основы и методы анатомических исследований древесины, М.-Л., 1954; Москалева В. Е., Строение древесины и её изменение при физических и механических воздействиях, М., 1957; Вихров В. Е., Диагностические признаки древесины главнейших лесохозяйственных и лесопромышленных пород СССР, М., 1959; Никитин Н. И., Химия древесины и целлюлозы, М.-Л., 1962; Древесина. Показатели физико-механических свойств, М., 1962; Уголев Б. Н., Испытания древесины и древесных материалов, М., 1965; Перелыгин Л. М., Древесиноведение, 2 изд., М., 1969; Леонтьев Н. Л., Техника испытаний древесины, М., 1970; Уголев Б. Н., Деформативность древесины и напряжения при сушке, М., 1971. Б. Н. Уголев.

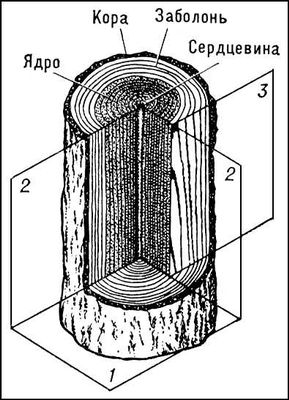

Рис. 1. Основные части ствола и его главные разрезы: 1 - поперечный; 2 - радиальный; 3 - тангенциальный.

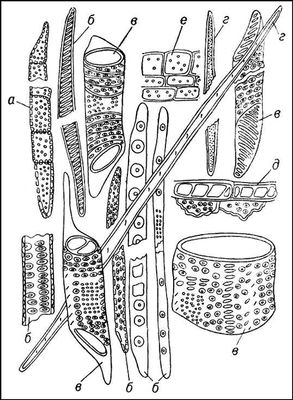

Рис. 2. Типы клеток, слагающих древесину: а - древесинная паренхима; б - трахеиды; в - членики сосудов (трахей); г - волокна либриформа; д - клетки гетерогенного сердцевинного луча хвойного дерева; е - клетки гетерогенного сердцевидного луча лиственного дерева.

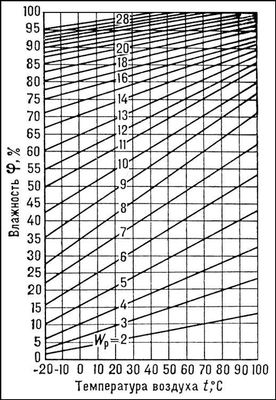

Рис. 5. Зависимость равновесной влажности древесины W pот влажности j и температуры tвоздуха.

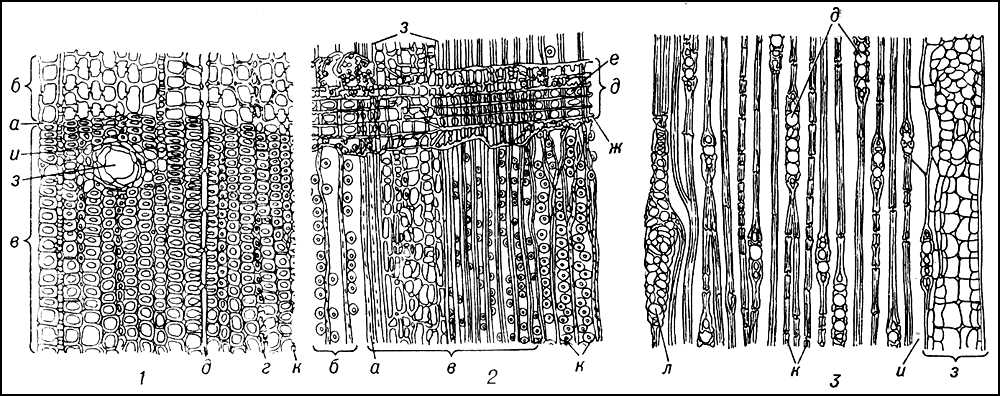

Рис. 4. Участки срезов древесины сосны: 1 - поперечного; 2 - радиального; 3 - тангенциального; а - граница годичного кольца; б - поздняя древесина; в - ранняя древесина: г - новый ряд вклинивающихся трахеид; д - гетерогенный сердцевинный луч, состоящий из лучевых трахеид (е) с мелкими окаймленными порами и паренхимных клеток с большими окновидными порами (ж); з - смоляной ход (хорошо видны выстилающие его эпителиальные клетки); и - клетки паренхимы, окружающие смоляной ход; к - окаймленные поры; л - сердцевинный луч с горизонтальным смоляным ходом.

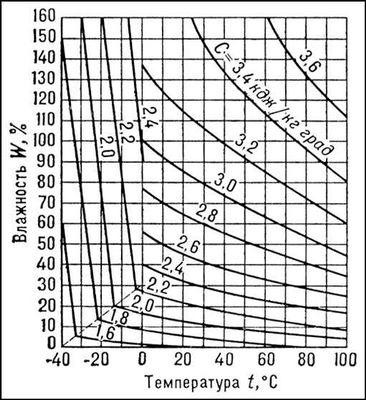

Рис. 6. Зависимость удельной теплоёмкости древесины Сот температуры tи влажности W.

Рис. 3. Схема расположения сосудов древесины на поперечном сечении годичного кольца: 1 - клёна (рассеянно-сосудистая); 2 - вяза (кольцесосудистая).

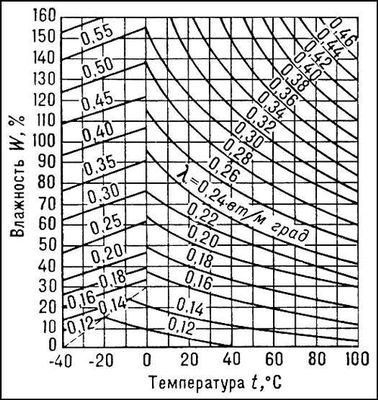

Рис. 7. Зависимость коэффициента теплопроводности древесины l номот температуры tи влажности W. Древесина модифицированная Древеси'на модифици'рованная,древесина, обработанная каким-либо химическим веществом (синтетической смолой, аммиаком и др.) с целью повышения её механических свойств и придания водостойкости. В большинстве случаев пропитка древесины осуществляется под давлением, полимеризация или поликонденсация вводимых в древесину химических веществ ( , и др.) достигается термической обработкой, облучением рентгеновскими и a-, b-, g-лучами в присутствии . Д. м. по сравнению с натуральной обладает увеличенной прочностью на статический изгиб (на 75%); пониженными водопоглощением (в 3-5 раз) и абразивным износом (в 1,5-2 раза). Д. м. применяют для изготовления подшипников скольжения в узлах с.-х. машин, деталей, работающих в агрессивных средах, литейных моделей и копиров и др. Лит.:Роговин З. А., Химические превращения и модификация целлюлозы, М., 1967; Модификация древесины. [Сб. статей], Рига, 1967. А. Калниньш. Древесина прессованная Древеси'на прессо'ванная,конструкционный материал, древесина, подвергнутая сжатию перпендикулярно волокнам под давлением до 30 Мн/м 2(300 кгс/см 2). Плотность Д. п. 1200-1450 кг/м 3. В зависимости от способа прессования различают Д. п., получаемую односторонним, двусторонним и контурным уплотнением. Одностороннее уплотнение производится прессованием брусков древесины поперёк волокон в одном направлении, двустороннее - в двух направлениях. Вторым способом достигается более высокая плотность. Контурное уплотнение осуществляется вдавливанием цилиндрической заготовки древесины в металлический цилиндр меньшего диаметра. Предел прочности Д. п. при статическом изгибе, сжатии вдоль волокон, а также твёрдость торцевой поверхности выше, чем у натуральной древесины, в 2-3 раза. В промышленности она заменяет чёрные и цветные металлы, текстолит. Из Д. п. изготовляют погонялки ткацких станков, подшипники скольжения, работающие в абразивной среде, и др. Лит.:Хухрянский П. Н., Прессование древесины, 3 изд., М., 1964; Справочник фанерщика, М., 1968. А. Н. Кириллов. Древесинники Древеси'нники(Trypodendron), род жуков семейства . Тело (длиной 2,8-3,8 мм) голое глянцевитое, цилиндрическое, переднеспинка выпуклая, окраска чёрная, на надкрыльях обычно полоски. Обитают Д. в древесине, прогрызая в ней ходы. Безногие мягкие С-образные личинки питаются амброзией - гифами гриба, специально заносимого в ходы жуками. В СССР - 9 видов: полосатый Д. (Т. lineatus) вредит хвойным породам; дубовый Д. (Т. domesticus) - дубу и реже др. лиственным; лестничный Д. (Т. signatus) - разным лиственным породам. Древесиноведение Древесинове'дение,научная дисциплина, изучает строение и свойства древесины; содержит комплекс сведений о как материале, полученных на основе исследований методами биологии, химии, физики, механики и др. наук. Д. - учебная дисциплина для всех лесотехнических специальностей вузов и техникумов в СССР, включающая следующие разделы: строение древесины (макро- и микроскопическое); химические, физические и механические свойства древесины и влияние на них различных факторов; пороки древесины; стойкость; особенности древесины основных лесных пород СССР. В развитии отечественного Д. большую роль сыграли работы А. Е. Теплоухова, Д. И. Журавского, Д. М. Кайгородова, Н. М. Бурого, А. В. Гадолина, И. П. Бородина, Н. А. Белелюбского, Н. А. Филиппова, Л. А. Иванова, С. И. Ванина, Л. М. Перелыгина, А. Х. Певцова, Н. Н. Чулицкого и др. Д. как самостоятельная учебная дисциплина оформилась в СССР в 1932. В 30-х гг. были написаны первые учебники и руководства по Д. Тогда же были начаты работы по стандартизации методов физико-механических испытаний древесины, на основе которых в дальнейшем были определены показатели свойств древесины важнейших промышленных пород СССР. Большое внимание уделялось исследованию строения древесины и изучению её пороков. Были установлены зависимости свойств древесины от лесоводственных факторов; выявлено влияние на свойства древесины влажности, температуры, кислот, щелочей и др. Эти исследования обеспечили возможность широкого использования древесины в строительстве, авиастроении, судо- и вагоностроительной промышленности и др. С 50-х гг. проводятся широкие исследования фундаментальных свойств древесины: микроскопического и ультратонкого строения, реологических свойств, влажностных деформаций, внутренних напряжений, анизотропии, теплофизических, диэлектрических, пьезоэлектрических свойств, неразрушающих методов контроля прочности. Разрабатываются методы испытаний древесины, основанные на использовании инфракрасного, светового, ультрафиолетового, рентгеновского и ядерных излучений; проводятся испытания при звуковых и ультразвуковых колебаниях; объективными методами исследуются цвет и блеск; ведутся изыскания эффективных способов древесины. Строение и свойства древесины исследуются с целью усовершенствования существующих и разработки новых технологических процессов сушки, пропитки, механической обработки, склеивания, отделки и др. Лит.:Перелыгин Л. М., Древесиноведение, 2 изд., М., 1969. Б. Н. Уголев. Древесная масса Древе'сная ма'сса,волокнистая масса, получаемая при механическом истирании или щепы на вращающемся камне или на др. размалывающих аппаратах с применением воды; полуфабрикат в производстве бумаги, картона, древесноволокнистых плит. Впервые Д. м. получил немецкий ткач Ф. Г. Келлер в 40-х гг. 19 в. В зависимости от способа обработки различают Д. м. белую, бурую и химическую. Белую Д. м. получают из древесины без дополнительной обработки, бурую - из древесины, предварительно пропаренной в котлах под давлением, химическую - из древесины, обработанной растворами едкого натра, моносульфита или бикарбоната натрия (иногда под давлением и при нагреве до 150°С). Широкое применение Д. м. объясняется её дешевизной по сравнению с , тряпичной полумассой, а также способностью повышать печатные свойства бумаги (гладкость, непрозрачность, впитываемость красок и др.). Недостатки Д. м.: сравнительно низкая механическая прочность, недостаточная белизна, а также неустойчивость этих свойств при воздействии солнечного света, влаги и тепла. А. В. Васенко. Древесная мука Древе'сная мука',мелкий сыпучий продукт, получаемый сухим механическим размолом . Крупность частиц Д. м. определяется ситовым анализом и колеблется от 150 до 420 (номер Д. м. соответствует размеру отверстия сортировочного сита в мкм). Влажность Д. м. не выше 8%. Д. м. входит в состав взрывчатых веществ, , , и некоторых др. стройматериалов; применяется в производстве двуокиси титана, в мебельной промышленности и др. Д. м. используют также как шлифующий и полирующий материал. Д. м. получают в мельницах ударного действия, в жерновых поставах и в маятнико-роликовых мельницах. Отбор муки производится в ситовых машинах или в воздушных сепараторах. Древесная смола Древе'сная смола',древесный дёготь, продукт или газификации древесины. Различают отстойную смолу, отстаивающуюся от водного дистиллята термической переработки древесины; растворимую, находящуюся в этом дистилляте в растворённом виде, а также экстракционную, получаемую экстракцией из водного дистиллята. Отстойная смола - вязкая маслянистая жидкость от тёмно-бурого до чёрного цвета, с резким запахом; плотность от 1000 до 1150 кг/м 3. Представляет собой сложную смесь органических веществ: фенолов (10-25%), кислот (10-30%) и нейтральных веществ (40-55%). В состав фенолов входят фенол, крезолы, ксиленолы, о-этилфенол, псевдокуменолы, пирокатехин, гваякол, метиловые эфиры пирогаллола и др. Из кислот присутствуют представители жирного ряда от муравьиной до каприловой, пальмитиновая, арахиновая, бегеновая и др., а также ненасыщенные кислоты этого ряда и смоляные (абиетиновая и др.). В состав нейтральных соединений входят кетоны, альдегиды, спирты, углеводороды различных классов и др. При дистилляции отстойной смолы получают различные фракции масел (55-60%) и пек с t пл70-80°С (40-45%). Среднюю фракцию масел (240-310°С) используют как ингибитор для топлив и масел. Из масел получают также флотореагенты, мягчители для резиновой промышленности и др. ценные продукты. Из пека получают литейные крепители. Кроме того, отстойную смолу используют как консервант древесины. Растворимая смола содержит фенолы, углеводы, лактоны и применяется для получения понизителей вязкости глинистых растворов и литейных крепителей. Экстракционную смолу, содержащую 30% и больше фенолов, также применяют для получения понизителей вязкости. Лит.:Козлов В. Н., Нимвицкий А. А., Технология пирогенетической переработки древесины, М.-Л., 1954; Сумароков В. П., Химия и технология переработки древесных смол, М.-Л., 1953; Слоевые методы энергохимического использования топлива, М.-Л., 1962. А. М. Кунин. Древесная стружка Древе'сная стру'жка,обобщённое название отходов при обработке древесины резанием на и некоторых полуфабрикатов ( , , тонкие дощечки), изготовляемых деревообрабатывающей промышленностью. Отдельные виды Д. с. имеют частные названия: например, Д. с. от пильных станков называются опилками, от шлифовальных - пылью, от лущильных - шпоном. Д. с. - отход часто используется как топливо, опилки служат сырьём в гидролизном производстве. Д. с. от фрезерных и строгальных станков иногда применяют как наполнитель для среднего слоя трёхслойных . Д. с. - полуфабрикат используют в производстве фанеры (шпон), для упаковки (древесная шерсть), для фанерования мебели, панелей, щитов. Древесница Древе'сница,квакша обыкновенная (Hyla arborea), бесхвостое земноводное семейства . Древесница въедливая Древе'сница въе'дливая(Zeuzera pyrina), бабочка семейства древоточцев. Крылья самки в размахе 55-70 мм(самец немного меньше), атласно-белые с угловатыми тёмно-синими пятнами. Распространена в Южной, Средней Европе, Северной Африке, Малой Азии и Северной Америке; в СССР - на Ю. Европейской части и на Дальнем Востоке. Повреждает более 70 лиственных пород деревьев (предпочитает ясень и яблоню). Генерация 2-годичная, в лесных массивах с чётко выраженными лётными годами. Самка откладывает яйца группами в расщелины коры, листовые рубцы и т.д. Вылупившиеся гусеницы опускаются на паутинках и уносятся ветром на кроны деревьев; сначала втачиваются в черешки листьев, затем в побеги и там зимуют. На следующий год переселяются в ветви и ствол. Окукливаются летом после вторичной зимовки. Деревья ослабляются и усыхают; древесина теряет товарные качества. Меры борьбы: санитарные рубки и рубки ухода (в лётные годы), удаление и уничтожение заселённых молодыми гусеницами побегов, обработка деревьев инсектицидами.

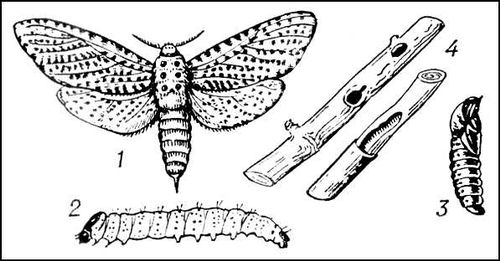

Древесница въедливая: 1 - бабочка; 2 - гусеница; 3 - куколка; 4 - поврежденные побеги. Древесноволокнистые плиты Древесноволокни'стые пли'ты,конструктивный древесный материал, изготовляемый измельчением и расщеплением древесины (или др. растительного сырья) в волокнистую массу, отливкой из неё плит, их прессованием и сушкой. Различают Д. п.: сверхтвёрдые, твёрдые, полутвердые, изоляционно-отделочные и изоляционные. Производство Д. п. быстро развивается благодаря обилию и дешевизне основного сырья: неделовой древесины (дровяной), отходов деревообработки, бумажной макулатуры, стеблей тростника и с.-х. отходов (соломы, костры и др.). Для улучшения эксплуатационных свойств вводят добавки: гидрофобизующие вещества (парафин, канифоль), вещества, повышающие прочность (синтетические смолы), антисептики. Существуют 2 способа производства Д. п.: мокрый - без добавки связующего вещества, и сухой, требующий введения в измельчённую древесину 4-8% синтетической смолы. При сухом способе волокнистая масса перед формованием подсушивается. Применяют 3 способа получения волокнистой массы: термо-механический - с использованием и , механический - с размолом на , и химико-механический, при котором размолу предшествует варка сырья в щелочных растворах. В волокнистую массу для придания водостойкости вводят различные эмульсии (парафиновые, смоляные, масляные) и осадители (сернокислый алюминий). Плиты формуются на отливочных машинах. Влажность плит после отливок достигает 70%. Поэтому изоляционные плиты поступают на сушку, а твёрдые и полутвёрдые прессуют в горячих многоэтажных прессах ( t135-180°С). Твёрдые и сверхтвёрдые плиты затем проходят «закалку» при t150-170°С с последующим увлажнением до 5-7% (по массе). Сверхтвёрдые имеют объёмную массу не менее 950 кг/м 3; твёрдые - не менее 850 кг/м 3; полутвёрдые - не менее 400 кг/м 3; изоляционно-отделочные - 250-350 кг/м 3; изоляционные - до 250 кг/м 3. Размеры плит (в мм): длина от 1200 до 3600, ширина от 1000 до 1800, толщина от 3 до 8. За рубежом изготовляют комбинированные плиты, представляющие собой сочетание нескольких видов плит (например, ультрапористые Д. п. с объёмной массой 65-80 кг/м 3, облицованные твёрдыми плитами и др.). Д. п. с лицевой стороны может быть отделана тонкого помола с наполнителем и красителем, бумажными пластиками, полимерными плёнками. Предел прочности при изгибе у сверхтвёрдых и твёрдых Д. п. около 50 Мн/м 2(500 кгс/см 2). Д. п. применяют в жилищном и промышленном строительстве для теплозвукоизоляции кровли, междуэтажных перекрытий, стен, для отделки помещений и др. Особенно широко используют Д. п. в малоэтажном, поселковом и сельском строительстве, в стандартном домостроении, а также в производстве мебели и тары. Изготовление Д. п. - один из перспективных способов использования древесных отходов и неделовой древесины. Лит.:Солечник Н. Я., Производство древесноволокнистых плит, 2 изд., М., 1963. В. С. Лебедев. Древеснослоистые пластики Древеснослои'стые пла'стики,конструкционные, антифрикционные и электроизоляционные материалы на основе тонкого древесного листа (шпона) лиственных пород. Подробнее см. . Древесностружечные плиты Древесностру'жечные пли'ты,изготавливаются горячим прессованием древесных частиц ( ) со связующим веществом. В качестве связующего применяют мочевино-формальдегидные, фенол-формальдегидные и др. смолы. Использование Д. п. в различных отраслях народного хозяйства определяет разнообразие в требованиях к плитам, что обусловливает большое количество их разновидностей. Д. п. классифицируют по способу прессования, конструкции, виду измельчённой древесины, применяемому связующему, облицовочному материалу и др. По способу прессования различают Д. п. плоского прессования и экструзионные, т. е. полученные выдавливанием. Первые изготовляют с приложением прессующего усилия перпендикулярно плоскости плиты, а вторые - параллельно ей. По конструкции плиты плоского прессования выпускаются одно-, трёх-, пяти- и многослойными; экструзионные - однослойными сплошными и с внутренними каналами. В однослойных плитах размеры древесных частиц и содержание связующего одинаковы по всей толщине плиты. В трёх- и пятислойных плитах один или оба наружные слоя (с каждой стороны) изготовляют из более тонких частиц и с повышенным содержанием связующего по сравнению с внутренними слоями. Такие плиты имеют гладкую поверхность и обладают высокой прочностью. Д. п. выпускают необлицованные и облицованные (одним или двумя слоями лущёного или строганого шпона, бумагой, пропитанной синтетическими смолами, синтетической плёнкой и др.). Д. п. изготовляют шлифованные и нешлифованные. По плотности (в зависимости от способа прессования и марки) Д. п. подразделяют на группы: очень малой плотности (350-450 кг/м 3), малой (450-650), средней (650-800), высокой (700-800). В СССР установлены (1970) следующие основные размеры Д. п. ( мм): плоского прессования - длина 2500-3500; ширина 1220-1750; толщина 10-25; экструзионные - длина 2500; ширина 1250; толщина 15-52. Физико-механические свойства Д. п. в основном зависят от объёмной массы, формы и размеров древесных частиц, количества и качества связующего, конструкции и др. Д. п. характеризуются следующими показателями: влажность 8%; водопоглощение 12-88%; коэффициент теплопроводности 0,07-0,25 вт/( м· К) [0,06-0,22 ккал/( м· ч·°С)]; удельная теплоёмкость 1,7-1,9 кдж/( кг· К) [0,4-0,45 ккал/( кг·°С)]; разбухание (за 24 ч) по толщине 5-30%; предел прочности при растяжении перпендикулярно пласти плиты 0,25-0,4 Мн/м 2(2,5-4 кг/см 2). Д. п. более биостойки, чем натуральная древесина, что объясняется наличием в составе связующих веществ . Д. п. широко применяют в мебельной промышленности, в строительстве и др. областях народного хозяйства. Лит. см. при. ст. . В. С. Лебедев. Древесные кенгуру Древе'сные кенгуру'(Dendrolagus), род млекопитающих семейства прыгающих сумчатых. Длина 52-81 см, хвоста 42-93 см. Окраска тела сверху красновато-бурая, снизу более светлая. Задние лапы значительно длиннее передних, но не настолько, насколько у др. кенгуру. 7 видов. Встречаются в лесах Новой Гвинеи и Северо-Восточной Австралии. Живут небольшими группами на деревьях; нередко спускаются на землю. Питаются листьями и плодами. В помёте 1 детёныш. Объект охоты; используются шкура и мясо. Древесные материалы Древе'сные материа'лы,конструкционные, изоляционные и поделочные материалы, получаемые путём обработки натуральной давлением при повышенных температурах, пропиткой связующими веществами (например, синтетической смолой), склеиванием и т.д. По сравнению с натуральной древесиной Д. м. обладают улучшенными эксплуатационными свойствами, менее анизотропны. В зависимости от способа изготовления Д. м. подразделяют на древесину прессованную, пропитанную, клеёную слоистую, древесные пластики и плиты. См. , , , , , , , . К Д. м. иногда относят и пиломатериалы. Лит.:Конструкционные материалы, т. 1-3, М., 1963-65 (Энциклопедия современной техники); Хухрянский П. Н., Прессование древесины, 3 изд., М., 1964; Справочник фанерщика, М., 1968. Древесные пластики Древе'сные пла'стики,пластифицированные древесные материалы с улучшенными физико-механическими свойствами, получаемые комбинированной механической, термической и химической обработкой сырья. Д. п. делят на: 1) древесину прессованную (лигностон); 2) древеснослоистые пластики (лигнофоль, дельта-древесина, балинит, арктилит и др.); 3) древеснопластические массы. Древесина прессованная (пластифицированная) - натуральная древесина (чаще всего берёза, реже бук, граб, клён и др.), уплотнённая при давлении 15-30 Мн/м 2(150-300 кгс/см 2) и температуре до 120°С. Уплотнение проводят различными способами: вдавливанием заготовки в пресс-форму меньшего диаметра, обжатием заготовки между плитами гидравлического пресса или в съёмной прессформе, прессованием предварительно согнутых пластинок древесины. Для повышения влагостойкости и стабильности формы Д. п. заготовки древесины перед уплотнением пропитывают синтетическими смолами. Получить влагостойкую прессованную древесину можно без пропитки синтетическими смолами, усилив тепловую обработку заготовки на стадии пластификации; при этом в древесине образуются смолообразные продукты изменения лигнина и гемицеллюлоз. Прессованную древесину выпускают в виде досок, брусков, плит, втулок и др. Эта древесина обладает высокой ударной прочностью, пластичностью, малым коэффициентом трения и повышенной влагостойкостью. Прессованную древесину применяют для изготовления деталей машин, работающих при ударных нагрузках, а также антифрикционных деталей. Древеснослоистые пластики - материалы на основе тонкого древесного листа (шпона) лиственных пород. Для получения этих пластиков берёзовый (реже буковый или липовый) шпон пропитывают (иногда промазывают) растворами термореактивных синтетических смол, просушивают, собирают в пакеты и прессуют на этажных гидравлических прессах с обогревом при давлении 10-17,5 Мн/м 2(100-175 кгс/см 2) и температуре 120-150°С. Для повышения прочности и эластичности этих пластиков их армируют металлической сеткой, фольгой, прорезиненной тканью и др. Добавки графита и масла улучшают антифрикционные свойства пластиков. Заготовки из древеснослоистых пластиков перерабатывают в изделия механической обработкой (распиловкой, строганием и др.). Эти пластики обладают хорошими механическими, в том числе антифрикционными, и электроизоляционными свойствами, устойчивы к действию многих химических реагентов. Древеснослоистые пластики применяют как конструкционный материал в машино- и судостроении, как электроизоляционный и конструкционный материал для производства деталей аппаратуры высокого напряжения. Они пригодны для изготовления гибочных штампов, оправок, а при условии смазки водой и при температуре трения не выше 60°С - тяжелонагруженных подшипников. Древеснопластические массы - цельнопрессованные профильные изделия или плиточные материалы, изготовленные в пресс-формах горячим прессованием измельчённой древесины (опилок, стружек, волокон, обрезков шпона), пропитанной растворами синтетических смол и высушенной. В некоторых случаях древесину предварительно подвергают частичному гидролизу кислотой или пропаркой под давлением или же обработке щёлочью. Древеснопластические массы обладают высокой механической прочностью, антифрикционными и электроизоляционными свойствами. Эти материалы применяют в производстве профильных цельнопрессованных изделий (вкладышей и втулок подшипников, зубчатых колёс, кабельных муфт, электроизоляционных деталей, колпачков ректификационных колонн и др.), а также паркетных плиток и др. 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||