Резиновый диск с приложенной к нему наждачной бумагой выбран правильно, если внешняя треть последней лежит на поверхности металла во время, рабочего процесса. Наждачная бумага должна быть с подобранным зерном. Если зерно слишком крупное, то на поверхности металла остаются глубокие риски, вследствие чего затрудняется последующая подготовка панели к окраске. Желательная глубина микронеровности отшлифованной поверхности должна составлять 15 мк.

При названном выше числе оборотов (около 3000 об/мин) шлифовальный диск с зерном 80 обеспечивает глубину отшлифованной поверхности в 15 мк. После нанесения лакокрасочного покрытия поверхность получается без следов обработки.

А вот сильно растянутые места правьте с нагревом. Металл нагревайте паяльной лампой до температуры 600 °C, что можно определить по темно-вишневому цвету поверхности. Нагревайте небольшие участки диаметром 25 мм, выдерживая расстояние между ними в 60 мм. Под нагретый участок подставляйте поддержку или легкую в форме ложки растяжку и ударами киянки с выпуклой стороны сжимайте лишний металл.

Рассмотрим четыре случая повреждений крыла при наиболее распространенной аварии – столкновении двух автомобилей у светофора, когда в резко затормозившую впереди машину врезается идущая сзади. В результате – повреждения или вмятины правой (левой) передней части. Они могут быть трех видов: без вытяжки, с вытяжкой, с разрывом металла.

Случай 1.Вмятины образовались без нарушения внутренней структуры металла. Тонкий кузовной лист остается упругим и гибким. И если при формовке не наступит превышение упругости металла, то он самостоятельно спружинит в исходное положение.

Итак, если превышение упругости металла не произошло, то можно приступить к устранению повреждений лакокрасочного покрытия.

Допустим, образовалась неглубокая, но большой кривизны вмятина без излома металла по краям – так называемый «хлопунец». Он может исчезнуть, если на него надавить рукой, со звуком закрывающейся шкатулки, как будто хлопнула крышка (отсюда – «хлопунец»).

В этом случае молоток отложите в сторону – краску портить не стоит. «Хлопунец» убирается, если на него с силой нажать или стукнуть рукой. Но если убрать его рукой не удается, то надо несильно постучать по нему легким деревянным молотком – киянкой. Искусные удары поставят металл на свое место. Ведь «хлопунец» образовался от того, что какая-то часть детали растянулась и лишний растянутый металл приобрел выпуклость. В этом случае лишний металл уберите, крыло натяните. При этом крыло с машины не снимайте. Здесь поможет тот же домкрат с подставкой или растяжка с упором. Следует обратить внимание на ребро жесткости: лишний металл уберите, натяните крыло и снизу подбейте ребро жесткости. Крыло стало тугим и жестким.

Случай 2.Вмятины с вытяжкой сопровождаются нарушением внутренней структуры металла. В этом случае происходит превышение предела упругости. Вернуть металл в исходное состояние можно только восстановлением первоначального напряженного состояния. Это достигается одновременной правкой с местным нагревом. Подогревают металл до 250 °C, не допуская перегрева и появления на металле цветов побежалости.

Местное нагревание крыла полосами шириной 25 мм вызывает его размягчение, а это облегчает правку и устраняет возникшие выпуклости и впадины. При нагреве неровностей впадины и выпуклости хорошо устраняются в процессе правки. Выровненную поверхность обрабатывайте рихтовочным напильником или шлифовальным кругом до полного восстановления. Перед нагревом место правки крыла очистите от защитных и лакокрасочных покрытий.

Случай 3.Вмятины с разрывом образовались при действии нагрузок, превышающих предел прочности металла. Здесь правка ведется с нагревом и сваркой. И первое и второе можно осуществить самому, а вот для заварки трещины уже надо обратиться к специалисту, потому что в личном гараже редко у кого окажется сварочный агрегат.

Рационально вмятины превратить в выпуклости, что облегчит последующую обработку металла. Если выпуклость небольшая, пламя надо направить в ее середину, при этом возникнут стягивающие напряжения, а смоченный холодной водой асбест вокруг зоны нагревания усилит эффект стягивания.

При больших выпуклостях нагрев следует вести от середины к периферии выпуклости.

При устранении больших излишков металла одновременно с нагревом крыло следует выравнивать с помощью молотка для правки, рихтовальной поддержки.

Случай 4.Крыло согнулось в «гармошку». Снимите бампер и правое крыло. После зачистки от лакокрасочных и защитных покрытий начинайте править. Бить молотком надо легко по верхушке наружной складки, поддерживая соседнюю складку с другой стороны рихтовальной поддержкой. Выколачивайте несильными ударами и избегайте лишних ударов, чтобы не растягивать металл. Сильные удары молотка могут превратить изгиб в морщину, и тогда крыло придется заменять новым. Надо бить так, чтобы от удара складка не сморщивалась, а выглаживалась. Правка заканчивается обстукиванием детали молотком с поддержкой. Если в рихтовке возникнут трудности и в результате обработки появится лишний металл, то его избыток в процессе правки может быть удален с помощью местного подогрева, как и в предыдущем случае.

Но вот неожиданный удар в заднюю правую дверь. Поверхность ее смялась и потянула за собой края. Что делать в этом случае? Прежде всего снимите дверь, раздемонтируйте стеклоподъемник и, подняв опускное стекло, определите, куда пришелся эпицентр удара. Воспользуйтесь одним из двух предлагаемых ниже советов.

1. Ни в коем случае не выправляйте середину вмятины, а старайтесь вернуть металл туда, откуда его утянуло ударом, с края поврежденного места, постепенно перенося удары растяжкой для правки к середине. Вмятины от ударов правьте с местным подогревом линии перегиба и окружающей ее зоны. Из-за трудности подхода к вмятине вместо поддержки используйте легкую или тяжелую в форме ложки растяжку в качестве рычага для оттягивания и выталкивания поврежденного места.

Окончательную правку проведите с помощью поддержек, установив их с внутренней стороны двери. Одновременно молотком для правки нанесите удары по лицевой поверхности двери так, чтобы они попадали на поддержку и переносились с одной точки поверхности на другую, осаживая бугорки и растягивая мелкие вмятины. В этом случае для правки двери можно применить снова молоток. Молоток создает сосредоточенную силу удара, и, если подложить легкую в форме ложки растяжку, выпуклости, расположенные вблизи жесткого участка панели, сглаживаются.

2. Демонтируйте стеклоподъемник, опускное стекло поднимите. Через монтажные проемы вложите два куска толстой фанеры, а между ними – спущенный волейбольный мяч. Прижав наружный лист фанеры к вмятине, накачайте насосом мяч. Вмятина выдавливается. Дверь принимает первоначальную форму. Кстати, если из прочной ткани сшить для камеры чехлы квадратной или прямоугольной формы, то можно выправлять вмятины и в узких местах.

Но если это не помогает, то вмятины можно устранить нажимным крючком, вводя его через отверстие, специально высверленное для этой цели (рис. 19).

Рис. 19. Выравнивание вмятины с помощью нажимного крючка.

В дорожно-транспортных происшествиях наиболее часто повреждается задняя панель с крышкой багажника (например, при столкновении автомобилей в результате резкого торможения одного из них).

Отремонтировав заднюю панель, приступайте к ремонту крышки багажника. Здесь очень важно найти удобное место для ремонта, т. е. решить вопрос, снимать ли крышку с автомобиля или ремонтировать ее, не снимая. Снимите задний молдинг и замок и приступайте к работе, начиная с наименее испорченного участка, удаленного от эпицентра удара. Места здесь труднодоступные, и для правки используйте жестяницкие крючки и опять же растяжку. Эффект правки достигается не ударами, а выталкиванием. Вставьте крючок или растяжку в нужное отверстие (их там много). Подберите деревянный брусок и, надавливая на него спинкой крючка, как на опору, кончиком крючка постепенно отожмите деформированный участок. Легкими, едва ощутимыми движениями крючка выправляйте металл, внимательно следя за поверхностью. Подберите деревянный брусочек, положите его вдоль заводского изгиба крышки багажника и, постукивая молотком, опускайте его до низа крышки.

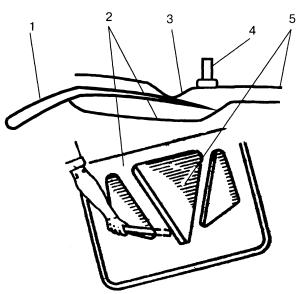

Остается хорошо различимая эллипсная вмятина, тянущаяся от изгиба до низа крышки. Обозначьте рихтовочным напильником ее границы и растяжкой через любое из отверстий выдавливайте вмятину, двигаясь от краев к центру. Затем продолжайте то же самое, но через другое отверстие. Если какие-то участки излишне поднялись над общей поверхностью, легонько постучите по ним острым концом молотка; если где-то осталась общая вмятина, продолжайте рихтовку. Способы использования легкой загнутой растяжки и молотка изображены на рис. 20.

Рис. 20. Способы использования инструментов в труднодоступных местах: 1 – растяжка; 2 – внутренняя панель; 3 – вмятина; 4 – молоток; 5 – наружная панель.

Ну а выступающие бугорки снимите рихтовочным напильником.

Задняя панель жестко связана с задними крыльями и при ударе не исключено повреждение последних.

Может случиться, что при ударе крыло вытягивается с образованием «лишнего» металла. Здесь для ремонта уже потребуется рихтовка с вытягиванием металла, выколачиванием его на поддержках соответствующего профиля при убранных предварительно «хлопунцах».

Что в таких случаях нужно делать? Прежде всего определите границы вспученной поверхности. Участок крыла с поврежденным металлом нагрейте на слабом пламени паяльной лампой, При этом следите, чтобы не изменился цвет крыла. Затем нагретое крыло резко охладите.

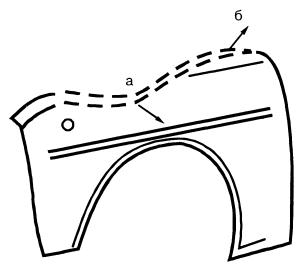

Такие участки металлической поверхности, как например, верхняя часть крыла (рис. 21), должны обрабатываться с особой осторожностью, так как нагретая поверхность может вдруг начать опускаться или подниматься вследствие перераспределения напряжений при нагревании. В этом случае резкое охлаждение после нагревания недопустимо – металл должен остывать постепенно, после чего его снова нагревают, но уже на другом участке. Чтобы не повредить поверхность во время нагрева, можно воспользоваться медной пластиной толщиной 3 мм, установив ее между паяльной лампой и поверхностью крыла.

Рис. 21. Перераспределение напряжений при нагревании.

Заканчивается рихтовка крыла багажника, как и любого другого участка, обработкой поверхности: зачисткой, шлифованием и подготовкой к окраске.

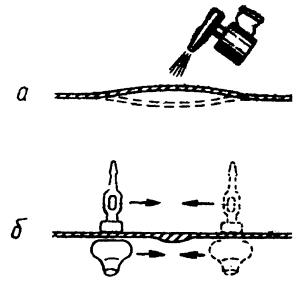

Возможны особые повреждения, для устранения которых неприемлемы общие правила. В каждом конкретном случае следует искать свои приемы. Например, «перескакивающий» выступ устраняется следующим образом. Начиная от центра выступа, нейтральным пламенем паяльной лампы нагревайте металл до тех пор, пока он не обретет вишневый цвет. Затем способом, показанным на рис. 22, выправляйте поверхность с помощью молотка и поддержки. Как только обработанный участок приобретет голубой оттенок, его резко охладите влажной тряпкой, что достигается оттягивание металла.

Рис. 22. «Перескакивающий» выступ: а – нагревание; б – выравнивание (удары молотка по внешней поверхности).

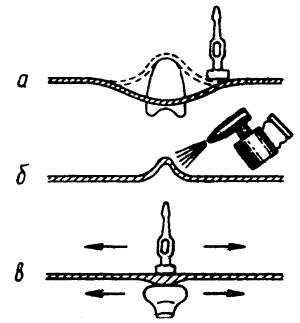

При втягивании сильно растянутых участков с огромным избытком металла (рис. 23), что обычно происходит при аварии, рекомендуется сначала распределить металл в один или несколько выступов, а затем расплющивать их, двигаясь с инструментом от центра к краям. Резким охлаждением нагретых участков поврежденной поверхности можно регулировать процесс втягивания.

Рис. 23. Избыток металла: а – избыток металла, собранный в выступ; б – нагревание выступа; в – выравнивание поверхности.

Сложно устранять вмятины на крыше кузова. Но даже здесь, несмотря на, казалось бы, полную недоступность поверхности с обратной стороны, ее все-таки можно грубо выправить, а возвышения устранить.

Непросто устранять вмятины на дверях из-за обилия труднодоступных мест. В подобных случаях для ремонта можно использовать инерционный молоток. Поверхность предварительно зачистите и лудите. Затем в дефектную поверхность с достаточно большой площадью впаяйте петлю, и с помощью инерционного молотка и впаянной петли металл поднимите с границ вмятины ударами бойка об ограничитель-отбойник. Силу удара необходимо соизмерять с глубиной вмятины. Петлю удаляйте нагревом паяльной лампы.

Восстановив форму, можно приступить к обработке ее напильником, продвигаясь от неповрежденного участка к центру повреждения. После каждого прохода напильника желательно эту же поверхность обработать молотком для правки, а затем для контроля снова пройтись напильником. Теперь на окончательно выровненной поверхности требуется отшлифовать только что обработанное место. Опробованный и дающий хорошие результаты этот простой и доступный метод поднятия металла придется по душе автолюбителю-жестянщику.

При определенных навыках качество ремонта может быть даже выше, чем при традиционной выколотке.

Способы удаления поврежденного участка с наложением на его место нового материала в данной книге не рассматриваются. Это сложный ремонт с использованием механизированного инструмента, сварочного оборудования; он требует особого разговора.

В результате рихтовочных работ на лицевых поверхностях должны исчезнуть вмятины, выступы, царапины. Допускаемая глубина вмятин и выступов 0,5 мм. Риски, оставленные абразивными материалами, убирают при последующей операции – окраске.

Лужение

Лужение – процесс нанесения тонкого слоя припоя (сплав олова со свинцом) на обрабатываемую поверхность. Для устранения на наружных поверхностях небольших неровностей, мелких вмятин и царапин применяют наплавку припоем ПОС–25 или ПОС–30 (цифры показывают процент содержания олова в припое).

Чистым оловом не лудят, так как при низкой температуре оно превращается в порошок. Чистым свинцом тоже нельзя лудить, так как свинец плохо смачивает металл и позже может стать причиной коррозии.

Оловянно-свинцовые припои, будучи мягкими соединениями, плавятся при температуре 190–300 °C.

Прежде чем приступить к лужению, поврежденную поверхность подготавливают соответствующим образом, очищая ее от лакокрасочного покрытия, следов коррозии, налетов жира. Делается это одним из двух способов: механическим – с применением стальных щеток, шаберов и абразивных материалов, или химическим – с обработкой поверхности 25-процентным раствором серной кислоты. Обработку ведут до появления металлического блеска.

После этого обработанную поверхность промывают водой. Далее паяльником наносят тонкий слой пруткового припоя.

Паяльник и отдельные участки поверхности разогревают паяльной лампой, прижимая пруток припоя к месту пайки. Наносимого припоя должно быть достаточное количество – этим достигается более качественное формование поверхности, а значит, исключается необходимость в дополнительном лужении.

Далее приступают к разогреванию всей поверхности и это делают до тех пор, пока нанесенный припой не приобретет вид однородной кашеобразной массы, которую можно перемещать с участка на участок для формования поверхности. При этом не перестают следить за пламенем паяльной лампы, так как при перегреве припой начнет капать, а этого допустить нельзя. Но если уж такое случилось и припой потек, то, пользуясь лопаткой из твердого дерева, пропитанного маслом, с гладкой поверхностью, можно предотвратить его стекание и при формовании поверхности придать ей желаемые переходы.

Припой не следует также нагревать слишком долго. Формование поверхности желательно завершить как можно быстрее, пока припой не превратился в очень хрупкую массу. Если желаемая форма в грубом виде получена, приступают к обработке поверхности рихтовочным напильником и шлифовальным устройством.

Значительно лучше процесс лужения идет не с прутковым припоем, а с порошкообразным, который готовят из пруткового припоя, расплавляя его в металлической посуде. Полученную массу охлаждают на воздухе.

Как только масса приобретет серый цвет и станет рассыпаться, ее перекладывают в грубый брезент, растирают и просеивают. Подготовленную поверхность нагревают, чтобы порошкообразный припой пристал к ней. Работу ведут с паяльной лампой, лопаточкой, смоченной в отработанном масле, и волосяной кистью.

После устранения местных повреждений грубой правкой целесообразно выровнять поверхность панели припоем.

Небольшие неровности и углубления заполняют припоем, разглаживая его сначала лопаточкой, а затем волосяной кистью, чтобы поверхность была ровной и блестящей.

После отвердения припоя деталь протирают мокрым песком, промывают и сушат. Излишки припоя с лицевой стороны детали устраняют рихтовочным напильником.

Для заделки проржавевших мест можно использовать и такую технологию. Обрезать ножницами края отверстия, подогнуть их немного внутрь и облудить припоем. По контуру отверстия с запасом на погнутую часть металла вырезать из латунной фольги толщиной 0,2 мм заплату. Облудив ее, припаять к краям отверстия, зашпаклевать и окрасить отремонтированное место.

Шпаклевание и грунтование

Для выравнивания вмятин, следов рихтовки на панелях кузова применяют обычно полиэфирную, двухкомпонентную шпаклевку (банка шпаклевки с тюбиком отвердителя). Из шпаклевочной массы и отвердителя составляют смесь из расчета 100 г шпаклевочной массы на 2 г отвердителя. Действие готовой к употреблению шпаклевки не превышает 7–10 мин. По истечении этого срока начавшую густеть шпаклевку можно немного размягчить растворителями № 646 и 647. Чтобы она не прилипала к пальцам, предварительно их можно смочить растворителями. Хранится шпаклевка до ее применения длительное время в хорошо закупоренных емкостях.

У большинства полиэфирных шпаклевок светло-серый цвет. Какой-либо другой цвет шпаклевки должен внушать к ней недоверие. По цвету шпаклевки можно обнаружить ее подделку, которая бывает в продаже без указания ее изготовителя.

Технология нанесения шпаклевки такова.

Подготовленную для шлифования поверхность обезжиривают и наносят шпателем шпаклевку.

Рекомендуется шпатель проводить по месту один раз: края получаются ровные и так же ровно ложится шпаклевка под шпателем. Если же и остаются швы и неровности по краям от проходов шпателя, то такие дефекты перед шлифованием можно удалить с помощью ножовочного полотна, предварительно заточив его так, чтобы режущая кромка была длиннее зашпаклеванного участка детали. Швы и неровности устраняются перемещением острозаточенного полотна на не успевшей еще окончательно высохнуть шпаклевке. После ее высыхания производится мокрое шлифование мелкой водостойкой шкуркой, которая удаляет с поверхности остаточные неровности. При шлифовании в одной руке держат резиновую колодку со шкуркой, а в другой – губку, и рядом ставят емкость в водой. Колодку со шкуркой обильно промывают в воде, а губкой смывают с обработанного места образующиеся при шлифовании загрязнения. Расход шкурки будет меньше, если добавить в воду немного стирального порошка.

Кроме обычной полиэфирной шпаклевки, в практике шлифования находят применение и другие виды шпаклевки.

Эпоксидная шпаклевка представляет собой двухкомпонентный материал, смешение которого обеспечивает его действие в течение часа. Шпаклевку наносят ровными слоями (после отвердения она с трудом поддается шлифованию) на незагрунтованную, но очищенную и обезжиренную поверхность. Оптимальная толщина слоев не более 2 мм. При большей толщине со временем происходит возрастание внутренних напряжений и отслаивание шпаклевочного слоя, под которым может образоваться коррозия.

Если шпаклевка стекает с наклонных поверхностей, то к ней прикладывают полиэтиленовую пленку, закрепляемую на поверхности детали с помощью клейкой ленты или пластыря.

Нитрошпаклевка – материал одкомпонентный, используемый для выравнивания загрунтованных металлических поверхностей. Эту шпаклевку следует класть особенно осторожно тонкими слоями, так как при утолщении слоя шпаклевка легко растрескивается. Оптимальная толщина высушенного слоя – не более 0,1 мм. Число слоев – не более 5-ти. Высушенные при 20 °C в течение 3 ч покрытия хорошо шлифуются водостойкой шлифовальной шкуркой. В качестве разбавителей применяются растворители № 645, 646. Промышленные марки, поступающие в продажу: НЦ-007 (красно-коричневая), НЦ-008 (защитная), НЦ-009 (желтая).

Пентафталевая шпаклевка ПФ-002 (красно-коричневая) используется для заделки относительно глубоких дефектов поверхности. Толщина одного высушенного слоя – не более 0,5 мм, число слоев – не более 4-х. Режим сушки: 24 ч при 20 °C. Рекомендуемые растворители: уайт-спирит, сольвент, скипидар. Удовлетворительно шлифуется куском пемзы с водой. Для предотвращения растрескивания шпаклевочного слоя последующим нанесением эмалей рекомендуется покрывать его слоем грунта ГФ 021.

Цель грунтования – усиление сцепления (схватывания) между слоями покрытия, а также придание детали антикоррозионных свойств. Грунтовка обладает очень хорошей адгезией.

Грунтовка хорошо проявляет изъяны. И если они обнаруживаются, надо снова шлифовать поверхность, а при необходимости шпаклевать, стараясь при этом не повредить бездефектные слои грунта или старую краску. После исчезновения заметных, ощутимых рукой, границ между новым грунтом и слоем нанесенной шпаклевки осторожно мелкой шкуркой проходят по всей поверхности, подготавливая ее к окраске.

Окрашивание

Если окрашиваемая поверхность содержит участки покрытия, перекрываемого новым, то ее требуется отшлифовать до получения ровной матовой фактуры, чтобы обеспечить более высокую адгезионную прочность вновь наносимого покрытия.

Выбор эмали.Подобранная для окраски эмаль должна удовлетворять требованиям как декоративного характера, так и по своим физико-механическим и защитным свойствам.

Декоративные требования: цвет и блеск.

Физико-механические свойства: твердость, эластичность, прочность, адгезия.

Защитные свойства: водостойкость, маслостойкость, устойчивость к нагреву, световая и атмосферная стойкость.

Нитроэмали.Их достоинство – быстрое высыхание (15–30 мин). Недостатки – малая толщина слоя, а поэтому необходимость наносить много слоев; невысокие защитно-декоративные свойства. Нитроэмали можно наносить поверх синтетических, но не наоборот.

Синтетические эмали алкидные глифталевые и пентафталевые.Обычно эти эмали наносят в 2–3 слоя. Время сушки при комнатной температуре 24–48 ч. Хорошо растекаются по поверхности. Образуемые покрытия имеют блестящую поверхность, удовлетворительные прочностные и защитные свойства.

Синтетические меламино-алкидные эмали.Образуемые ими покрытия обладают высокой твердостью, эластичностью. Температура сушки 110–130 °C. Для окраски используются синтетические эмали МЛ-12; МЛ-197; МЛ-1110; МЛ-1121; МЛ-1195; МЛ-1198; МЛ-152.

Для окраски моторного отсека, багажника, проемов дверей, порогов, где трудно организовать высокотемпературную сушку, можно употребить смесь нитро с синтетикой в соотношении 1:1 и сушить окрашенные поверхности на солнце. Смесь готовить на растворителях № 646 и 647. Получаемое покрытие не отличается качеством.

В последнее время на рынке появились новые виды эмалей воздушной сушки: американские, австрийские, финские, немецкие. Они обладают отличными декоративными свойствами, прекрасным блеском, прочностью и эластичностью.

Приготовление лакокрасочных материалов

Цвет окрашиваемой после ремонта поверхности, естественно, должен соответствовать цвету основной краски автомобиля. Допускается лишь незначительная разноцветность. Существенного приближения к требуемому цвету практически можно добиться только опытным путем. Для этой цели используют любые куски жести или картона, на которые наносят смешанные в разных пропорциях эмали разных цветов. Это делается до тех пор, пока из всех полученных вариаций не будет выбран наиболее подходящий колер.

Разлейте эмали разных цветов по пузырькам. Смешением их подберите соответствующий колер. Например, при смешении белой эмали с черной получается эмаль серого цвета. От соотношения количеств той или иной эмали в смеси зависит оттенок: серый, светло-серый, темно-серый. Для корректировки оттенка можно добавить совсем немного синей и горчичной эмалей. Для снижения насыщенности цветового тона, например, для перехода от красного к светло-красному, добавляют эмаль белого цвета, а для получения темно-красного тона добавляют эмаль черного цвета. Смешение красного и синего дает фиолетовый цвет, красного и желтого – оранжевый, синего и желтого – зеленый.

При корректировке цвета необходимо запомнить (зафиксировать), какая эмаль и в каком количестве была добавлена для получения требуемого цвета.

Теперь разведите нужную краску в стеклянных банках с широким горлом (объем 0,5–1 л), закрываемых полиэтиленовой крышкой, и убедитесь, что цвет и тон подобраны правильно.

Смешивать следует эмали, разбавленные растворителем в соотношении 1:0,2. После смешения колерованную эмаль разбавляют до рабочей вязкости и делают кистью пробные мазки. Покрытие высушивают. После этого смотрят, соответствует ли цвет колерованной эмали заданному цвету.

Несоответствие колерованного покрытия основному цвету особенно заметно при частичном окрашивании детали. Поэтому окрашивать деталь (дверь, крыло и т. д.) надо полностью.

Вязкость эмали должна соответствовать консистенции молока, а не сливок. Определить вязкость можно, наблюдая за падением капель. Последние, падающие со скоростью одна капля в секунду, не должны вытягиваться в нитку.

Нанесение эмали

Краскораспылитель следует держать на расстоянии 300 мм, перемещая его вправо или влево со скоростью 300–400 мм/с строго перпендикулярно окрашиваемой поверхности. Форма факела может иметь круглую или эллиптическую струю. Распыление непрерывной струей не рекомендуется, так как приводит к неравномерности и образованию наплывов и подтеков. Надо умело пользоваться краскораспылителем, и при переходах с одного участка распыления краски на другой его следует отключать. Наносимые им полосы должны перекрывать друг друга на 1/3.

Чтобы получить высокое качество окраски, следует грунтовки и эмали наносить слоями (два-три слоя) с небольшим перерывом во времени. Нескольких минут достаточно, чтобы имеющиеся в эмали растворители слегка испарились и затем последовало бы «схватывание».

Таким образом, нанося с некоторой выдержкой несколько слоев эмали, можно избежать появления наплывов и подтеков на окрашенной поверхности. При нанесении последнего слоя эмали необходимо следить за тем, чтобы эмаль равномерно растекалась, образуя блестящую глянцевую поверхность. Если этого сразу добиться не удается, нанесите еще один слой эмали там, где не получился глянец, все более замедляя скорость перемещения краскораспылителя.

При недостаточном опыте, особенно при окрашивании боковых поверхностей кузова, часто наносится избыточное количество эмали и вследствие низкой вязкости красочный слой начинает течь, образуя либо отдельные вертикальные подтеки, либо волнообразный горизонтальный подтек. В этом случае следует как можно быстрее мягкой кисточкой растушевать подтеки. Если подтеки пошли в начале окрашивания, то целесообразно смыть все покрытие тряпкой, смоченной в растворителе, дать высохнуть детали и вновь произвести окрашивание с увеличенной скоростью перемещения распыляющего прибора, предварительно проверив его и соблюдая требуемую вязкость эмали.

Ниже приводятся описания других признаков некачественного окрашивания и даются советы по их устранению.

Повышенная сорностьобусловлена недостаточной фильтрацией эмали или наличием пыли в воздухе. Отдельные соринки на свеженанесенном или не высохшем еще слое эмали удаляют, с помощью иголки. При дефектах на высушенном покрытии приходится заново его шлифовать и красить.

Шагрень(«апельсиновая кожура») образуется при плохом растекании эмали вследствие увеличенного расстояния между краскораспылителем и окрашиваемой поверхностью, недостаточного нанесения эмали, высокой вязкости (густая эмаль). Если этот дефект проявился после высушивания, то покрытие вновь шлифуют и с расстояния 300 мм наносят эмаль с нормальной вязкостью.

Отслаиваниеобусловлено плохой подготовкой поверхности, некачественным обезжириванием либо попаданием в сжатый воздух или на покрытие воды или масла. Отслоившееся покрытие удаляют, устраняют причину отслаивания и вновь наносят эмаль.

При случайных

напыленияхеще не окрашенной поверхности перед сушкой их следует протереть бензином.

Сразу же после окраски делают выдержку в 10–15 мин, после чего приступают к сушке окрашенной поверхности эмалью, которая требует температурной сушки. При этом надо иметь в виду, что близкое расстояние нагревателя, а следовательно, быстрое нагревание слоя сырой эмали может вызвать выпучивание поверхности.

Заниженная температура сушки приводит к образованию эмалевого покрытия с низкой твердостью. Поэтому нагревателем на расстоянии 250–400 мм прогревают эмаль примерно 25–30 мин, после чего проверяют степень ее готовности, легко касаясь окрашенной поверхности тыльной стороной ладони.

Нанесение эмалевых покрытий на все части автомобиля – задача технически и эстетически сложная. Эта работа, граничащая с искусством, требует определенных практических навыков и высокой квалификации исполнителя.

Чтобы надолго сохранить лакокрасочное покрытие автомобиля, не прибегая лишний раз к его окраске, надо беречь его от всевозможных вредных воздействий. Ведь даже лишняя мойка машины приносит вред лакокрасочному покрытию.

Подберите для своего автомобиля надежное противоугонное устройство

На российском рынке появилось множество разных противоугонных моделей производства США, Италии, Германии, Англии и др. Каждая из них, судя по рекламным текстам, «самая лучшая в мире». Но как быть автомобилисту, пожелавшему приобрести для своей машины какую-либо из них? Для него все они похожи друг на друга. Кроме реклам, нет никакой серьезной литературы, нет и руководств-рекомендаций, написанных специалистами фирм-производителей.